5.3.6 仿形切削 CYCLE99

编程:

CYCLE99 (NSP, FALZ, FALX, FALZ1, FALX1, TYP, INUM1, DWT, DAM, VRT)

参数:

|

NSP |

String |

轮廓子程序名 |

|

FALZ |

Real |

Z轴毛坯余量(无符号输入) |

|

FALX |

Real |

X轴毛坯余量(无符号输入) |

|

FALZ1 |

Real |

Z轴精加工余量(无符号输入) |

|

FALX1 |

Real |

X轴精加工余量(无符号输入) |

|

TYP |

Int |

加工类型, 范围值:1~12 |

|

INUM1 |

Int |

粗加工切削数量 |

|

DWT |

Real |

断屑停顿时间:粗加工时用于断屑的停顿时间 |

|

DAM |

Real |

断屑间隔长度:粗加工时用于断屑的间隔长度 |

|

VRT |

Real |

退回位移:加工时从轮廓的退回行程,增量(无符号输入) |

功能:

仿形切削循环用于加工已具有基本轮廓形状或已经过初步粗加工的工件。加工类型可选择粗加工、精加工或综合加工。粗加工时,循环从工件的毛坯余量开始,沿给定的加工轮廓以相同的切削深度对工件进行多次切削,直至精加工余量;精加工时,循环沿加工轮廓进行一次切削将全部余量切除。若选择综合加工,则粗加工和精加工都会执行。刀具半径补偿可以由循环自动选择和取消。

操作顺序:

循环开始前到达起始位置,起始位置可以是任意位置,但须保证从该位置回轮廓起始点时不发生刀具碰撞。

粗加工:

1.使用G00到达轮廓的起始点;

2.使用G01/G02/G03沿平行于轮廓+精加工余量的轨迹进行轮廓粗加工;

3.使用G00退回在VRT下所编程的量;

4.重复此顺序直至到达粗加工切削数量;

5.使用G00退回到安全位置。

精加工:

1.使用G00到达轮廓的起始点;

2.使用G01/G02/G03沿轮廓进行一次精加工;

3.使用G00退回到安全位置。

参数说明:

NSP(名称)

此参数用来定义轮廓的名称。轮廓子程序的名称应遵循编程说明中有关名称的规定。

FALZ和FALX(毛坯余量)

参数FALZ和FALX用于定义在使用仿形切削前工件所留有的加工余量。FALZ定义Z方向上的余量,FALX定义X方向上的余量。

FALZ1和FALX1(精加工余量)

参数FALZ1和FALX1用于定义进行仿形切削粗加工后的精加工余量。如果未编程精加工余量,粗加工到达最后轮廓时毛坯即切削完成。

表5.2 加工类型

|

值 |

纵向/端面(L/P) |

外部/内部(A/I) |

粗/精/综合加工 |

|

1 |

L |

A |

粗加工 |

|

2 |

P |

A |

粗加工 |

|

3 |

L |

I |

粗加工 |

|

4 |

P |

I |

粗加工 |

|

5 |

L |

A |

精加工 |

|

6 |

P |

A |

精加工 |

|

7 |

L |

I |

精加工 |

|

8 |

P |

I |

精加工 |

|

9 |

L |

A |

综合加工 |

|

10 |

P |

A |

综合加工 |

|

11 |

L |

I |

综合加工 |

|

12 |

P |

I |

综合加工 |

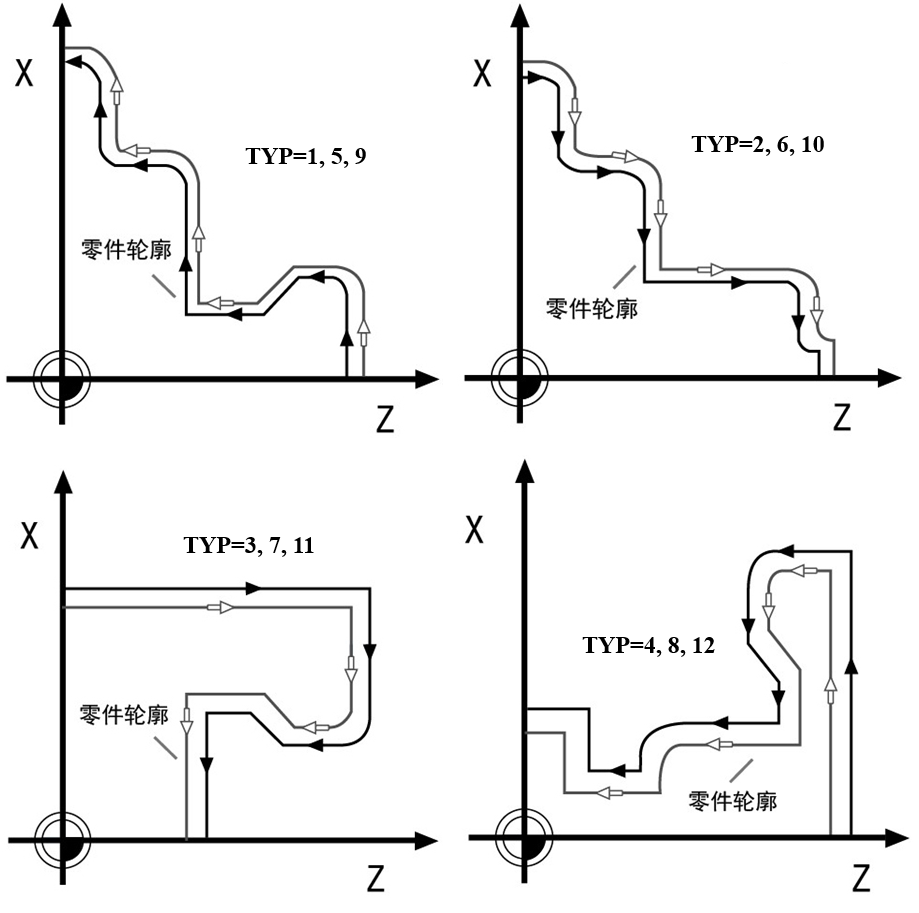

不同加工类型的轮廓轨迹如图5.46所示。

图5.46 加工类型

INUM1(切削数量)

参数INUM1用于定义进行仿形切削粗加工时按轮廓进行切削的次数。在毛坯余量和精加工余量确定的情况下,切削数量越多,每一次轮廓切削的切削深度越小。

DWT 和 DAM(停顿时间和间隔长度)

这些参数可以用来在完成一定路径的进给后中断粗加工步骤以便断屑。这些参数只用

于粗加工。参数 DAM 用于定义进行断屑的间隔长度。在 DWT 中可以编程在每个切削中断点的停顿时间(以秒为单位)。如果未定义断屑间隔长度 (DAM=0) , 则粗加工步骤中不产生中断和停顿。

VRT(退回位移)

参数VRT用来编程刀具在两个轴向的退回量。如果VRT=0(参数未编程),刀具将退回1mm。仿形切削粗加工中的每一次轮廓切削后刀具都会后退VRT距离。

更多说明:

1.轮廓必须包括至少3个运动程序块。如果轮廓太短,将产生报警,循环终止;

2.在轮廓中允许使用G00、G01、G02、G03、G90/G91、G70/G71和DIAMON/DIAMOF指令。另外,也可以使用倒圆和倒角指令;

3.第一个运动程序段必须是指令G00或G01,且必须编写X轴和Z轴的坐标值,不得省略;

4.轮廓子程序中不允许使用 G41/G42、 G94/G95、 G54~G59、G501、 G33、T、D、S、M、F、G04、 G74/G75、G25/G26、G60/G64/G09、G17/G18/G19、G94/G95/G96/G97指令,否则产生报警

5.轮廓子程序中可以使用IF、GOTO、变量(包括R参数和数组)定义和赋值等高级指令;

6.执行循环时,加工进给率F和主轴转速S由循环调用前F、S值的模态所决定;

7.为了处理已编程的轮廓,循环内部准备了一个可以容纳一定数量的轮廓单元的存储器。如果轮廓包含太多的单元,超过了存储器容量,循环将终止并产生报警。在这种情况下,必须将轮廓分成几个轮廓段,每个轮廓段需要单独调用循环;

8.毛坯切削的轮廓方向(走向)是由循环根据编程的起始点和末尾点自动确定的,不一定与用户在子程序中的编程顺序相同。整个加工过程中,轮廓的精加工方向和粗加工相同。

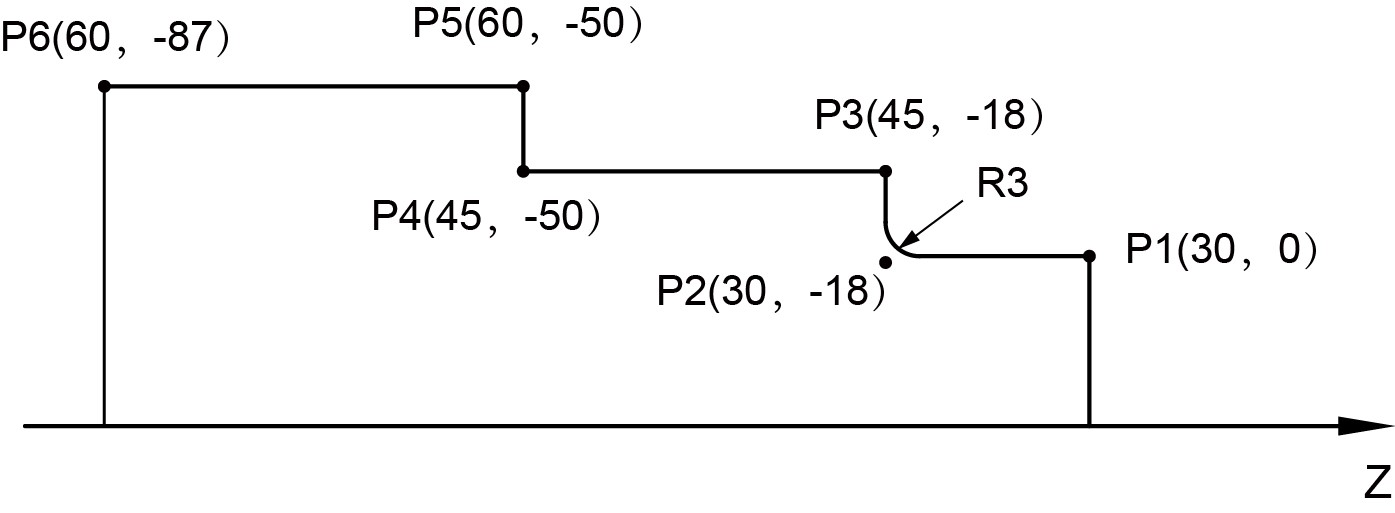

示例:

示例工件经过初步的粗加工后,除端面以外在两个轴的方向上均留有5mm的余量。现需对外圆轮廓进行3次切削,并留0.5mm余量,再进行1次切削切除全部余量。

图5.47 示例

主程序

|

N10 T1 D1 S600 M03 |

切削参数定义 |

|

N20 G95 G90 F0.25 |

|

|

N30 G00 X40 Z10 |

接近工件 |

|

N40 CYCLE99(“SUB99”, 5, 5, 0.5, 0.5, 1, 3, 0, 0, 1) |

调用粗加工循环 |

|

N50 G00 Z100 |

退出刀具 |

|

N60 M03 S800 |

|

|

N70 G00 X40 Z10 |

接近工件 |

|

N80 CYCLE99(“SUB99”, 5, 5, 0.5, 0.5, 5, 3, 0, 0, 1) |

调用精加工循环 |

|

N90 G00 Z100 |

退出刀具 |

|

N100 M02 |

程序结束 |

轮廓子程序“SUB99.iso”

|

N100 G00 X30 Z1 |

到达轮廓起始点 |

|

N110 G01 Z-18 RND=3 |

进给 |

|

N120 X45 |

|

|

N130 Z-50 |

|

|

N140 X60 |

|

|

N150 Z-87 |

|

|

N160 X70 |

|

|

N170 RET |

子程序结束 |