3.11 简化编程(固定循环)

3.11.1 平面铣削CYCLE71

编程:

CYCLE71 (RTP, RFP, SFD, DEP, SPA, SPO, LENG, WID, STA, MIDP, MIWD, FALD, FFS, TYP)

参数:

|

RTP |

Real |

退回平面(绝对坐标) |

|

RFP |

Real |

基准平面(绝对坐标) |

|

SFD |

Real |

安全间隙(无符号输入) |

|

DEP |

Real |

深度(绝对坐标) |

|

SPA |

Real |

起始点横坐标(绝对坐标) |

|

SPO |

Real |

起始点纵坐标(绝对坐标) |

|

LENG |

Real |

矩形长度,增量,符号决定长度方向 |

|

WID |

Real |

矩形宽度,增量,符号决定宽度方向 |

|

STA |

Real |

矩形长边与平面第一轴(横坐标)的夹角(无符号输入) |

|

值范围:0<=STA<180度 |

||

|

MIDP |

Real |

最大进刀深度(无符号输入) |

|

MIWD |

Real |

最大进刀宽度(无符号输入) |

|

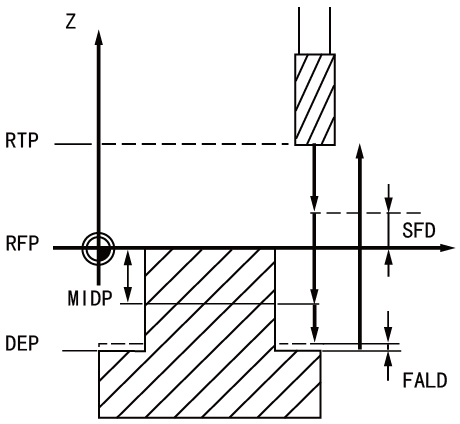

FALD |

Real |

底部精加工余量(无符号输入) |

|

FFS |

Real |

表面加工进给速度 |

|

TYP |

Int |

加工类型:(无符号输入) |

|

个位: |

||

|

1=粗加工 |

||

|

2=精加工 |

||

|

十位: |

||

|

1=平行于横坐标,一个方向加工 |

||

|

2=平行于纵坐标,一个方向加工 |

||

|

3=平行于横坐标,交替方向加工 |

||

|

4=平行于纵坐标,交替方向加工 |

功能:

使用CYCLE71可以铣削任意一个矩形平面。该循环不带刀具半径补偿,循环自动以刀具中心进行轨迹规划。

参数说明:

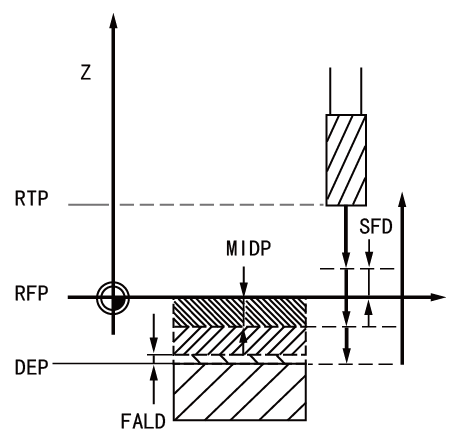

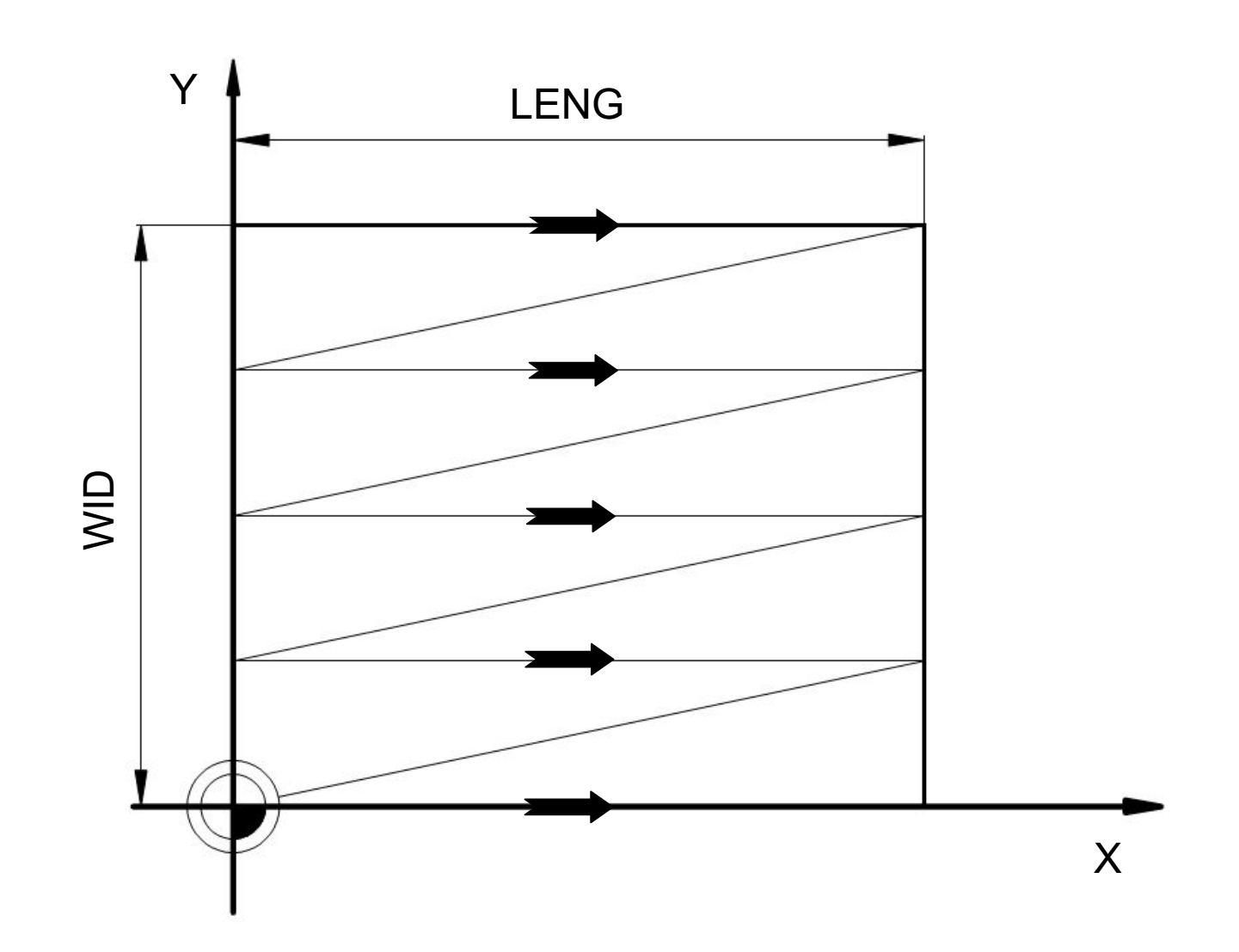

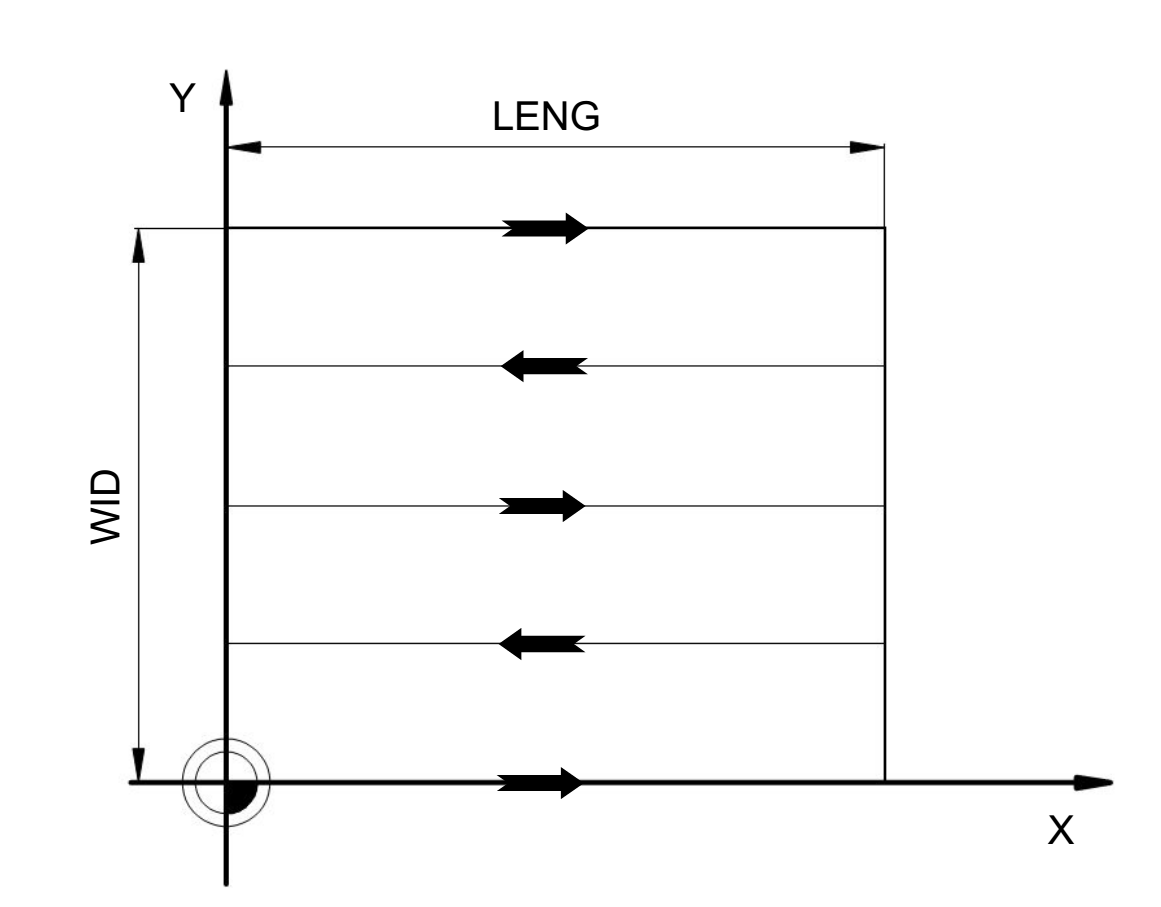

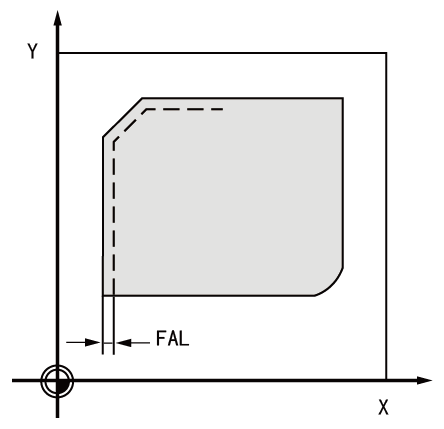

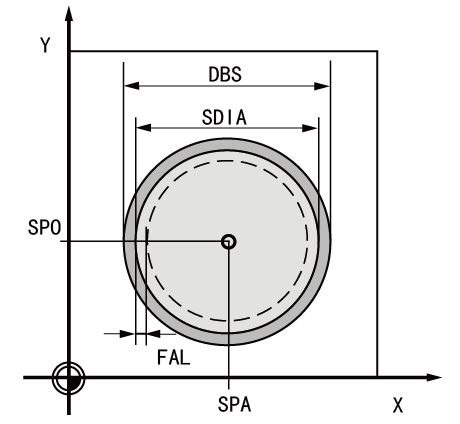

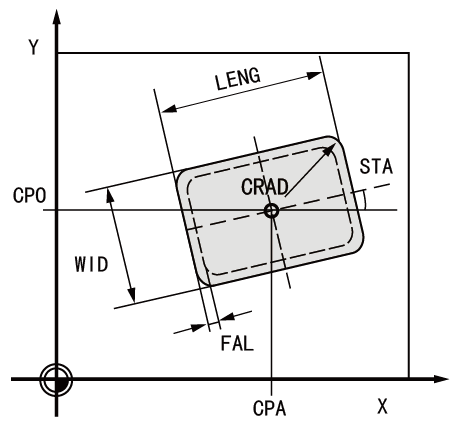

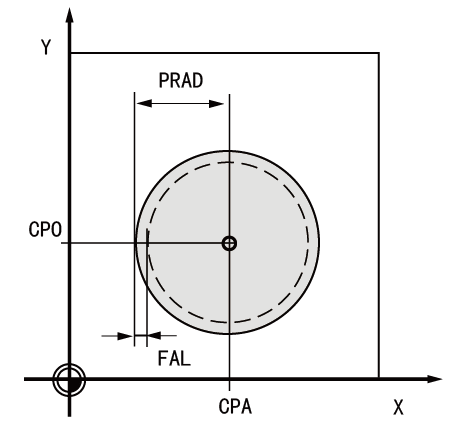

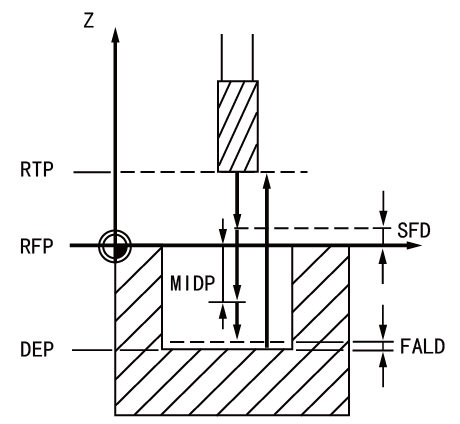

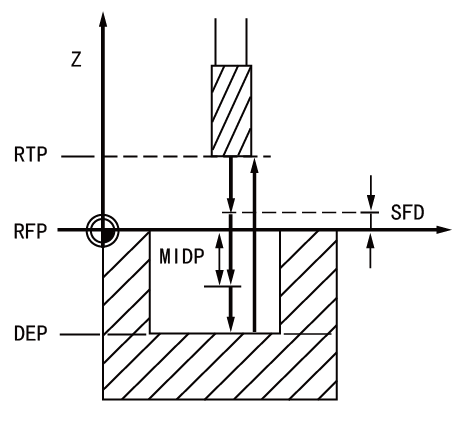

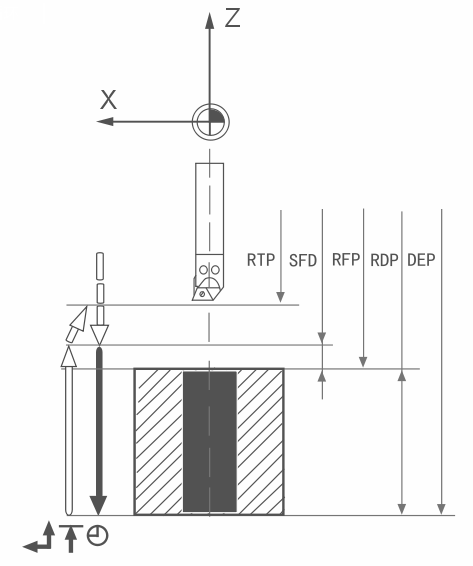

图3.17 参数图示

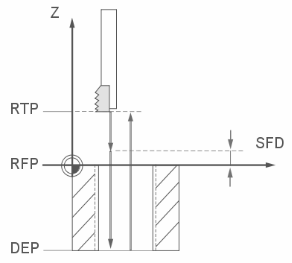

RTP(退回平面)

循环结束以后刀具退回的位置。

RFP(基准平面)

平面铣削的起始位置,一般指的是毛坯上表面。

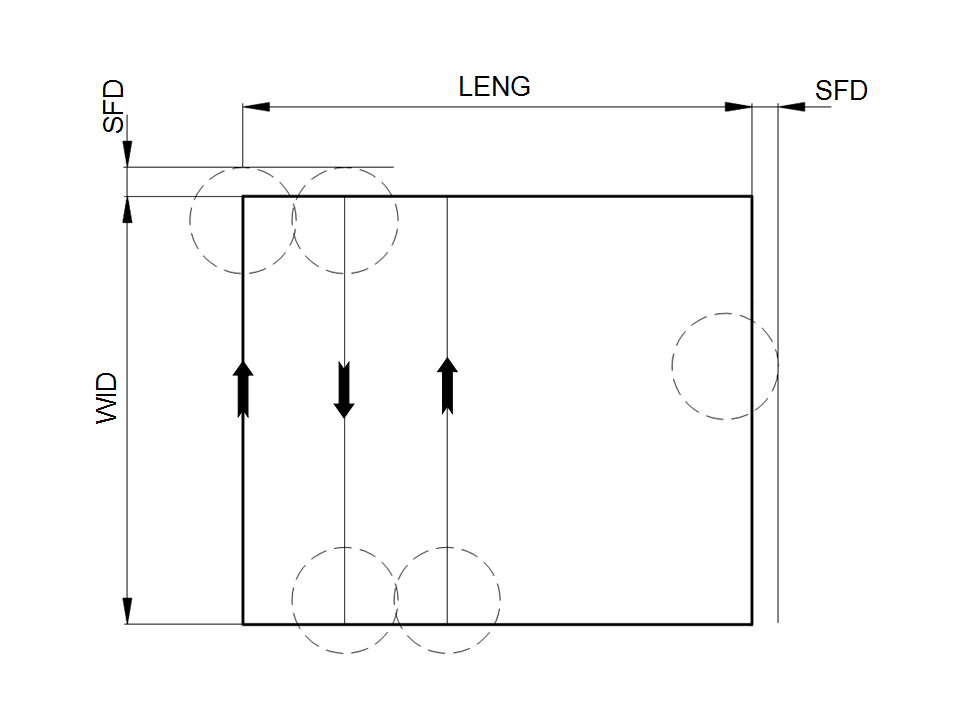

SFD(安全间隙)

为保证安全而设定的提前基准平面的一个安全距离。该距离同样适用于平面内长度和宽度方向上的安全溢出行程。

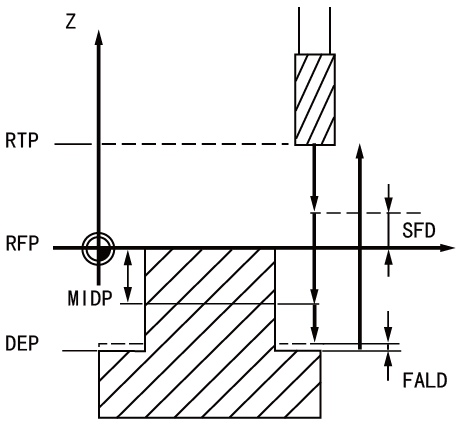

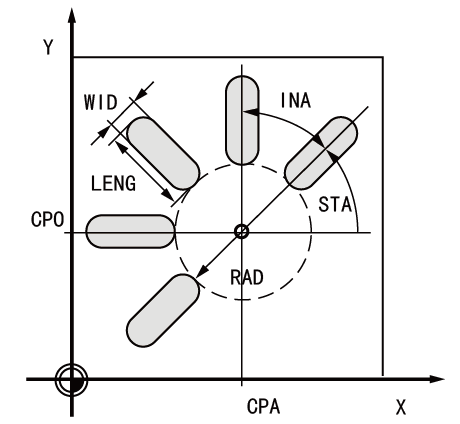

图3.18 平面内的SFD图示(加工类型41)

DEP(深度)

平面铣削的结束位置,为绝对坐标。

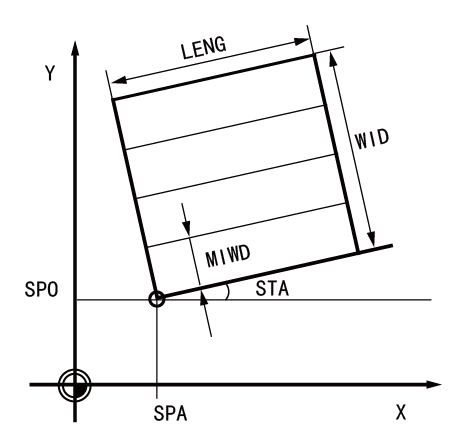

SPA和SPO(起始点)

SPA和SPO分别为矩形起始点的横坐标和纵坐标。

LENG和WID(长度和宽度)

LENG和WID定义了矩形的长度和宽度,为相对于起始点SPA和SPO的增量坐标,由其符号产生矩形的位置。

STA(矩形长边与第一轴之间的夹角)

STA定义了矩形长边(即长度轴)与工作平面第一轴(横坐标轴)之间的夹角。

MIDP(最大进刀深度)

循环根据最大进刀深度计算出粗加工的进刀数量和进给深度。如果MIDP=0,则循环默认为一刀加工完成。

MIWD(最大进刀宽度)

循环根据最大进刀宽度计算出横向的进刀数量和进给宽度。如果MIWD=0,则循环默认MIWD=0.8倍的刀具直径。

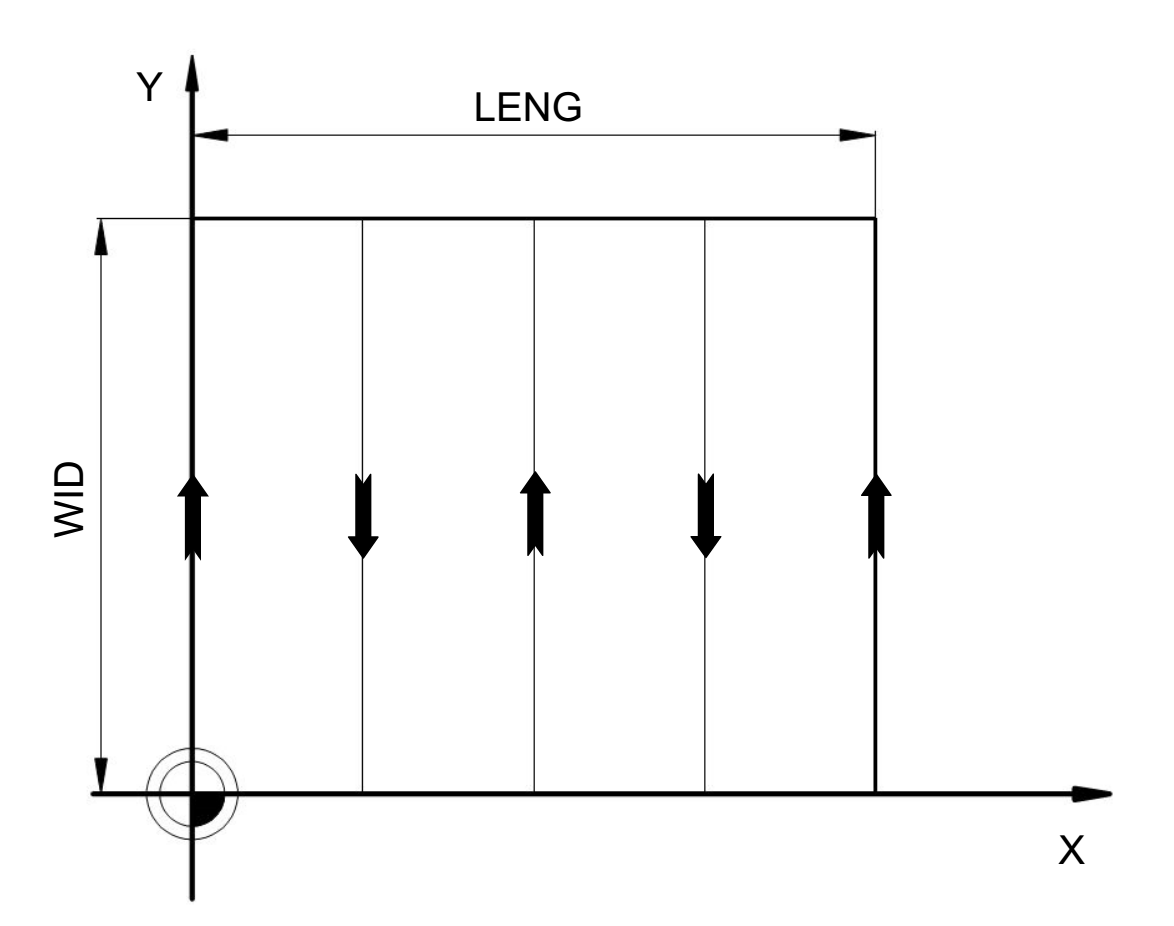

TYP(加工类型)

个位:

1=粗加工

2=精加工

十位:

1=平行于横坐标,一个方向加工

2=平行于纵坐标,一个方向加工

3=平行于横坐标,交替方向加工

4=平行于纵坐标,交替方向加工

类型1x

类型2x

类型3x

类型4x

图3.19 加工类型

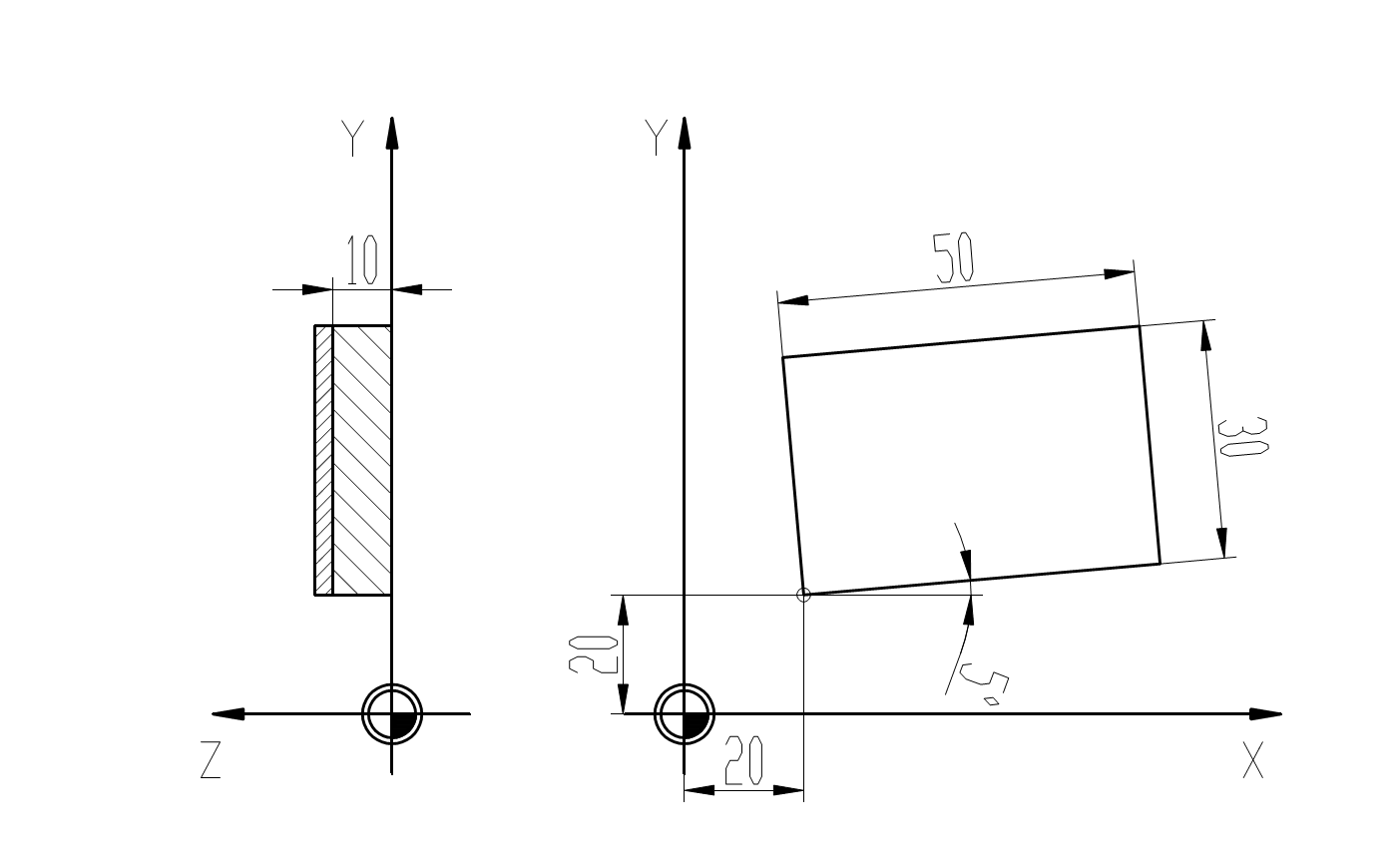

编程举例:

本例中,平面的尺寸如下图,与横坐标夹角为5度,深度为10mm,最大进刀深度6mm,最大进刀宽度10mm,加工类型为31,即平行于横坐标进行交替方向的粗加工。

图3.20 编程图示

N10 T8 M06

N20 M3 S1500

N30 G17 G00 G90 G94 X0 Y0 Z20

N40 CYCLE71(10,0,2,-10,20,

20,50,30,5,6,10,0,2000,31)

N50 G00 G90 X0 Y0

N60 M30

3.11.2 轮廓铣削CYCLE72

编程:

CYCLE72 (KNAME, RTP, RFP, SFD, DEP, MIDP, FAL, FALD, FFC, FFD, TYP, TRC)

参数:

|

KNAME |

String |

轮廓子程序名 |

|

RTP |

Real |

退回平面(绝对坐标) |

|

RFP |

Real |

基准平面(绝对坐标) |

|

SFD |

Real |

安全间隙(无符号输入) |

|

DEP |

Real |

深度(绝对坐标) |

|

MIDP |

Real |

最大进刀深度(无符号输入) |

|

FAL |

Real |

轮廓边缘精加工余量(无符号输入) |

|

FALD |

Real |

底部精加工余量(无符号输入) |

|

FFC |

Real |

轮廓加工进给速度 |

|

FFD |

Real |

深度加工进给速度 |

|

TYP |

Int |

加工类型:(无符号输入) |

|

1=粗加工 |

||

|

2=精加工 |

||

|

TRC |

Int |

刀补选项 |

|

40取消刀补 |

||

|

41左刀补 |

||

|

42右刀补 |

功能:

使用CYCLE72可以沿着一条任意的、在子程序中定义的轮廓铣削。该轮廓不必强制封闭,但必须按照其铣削的方向进行编程,并且位于一个平面中。刀具半径补偿方向由用户自己在主程序中指定,用完后,系统自动取消。

图3.21 轮廓铣削

参数说明:

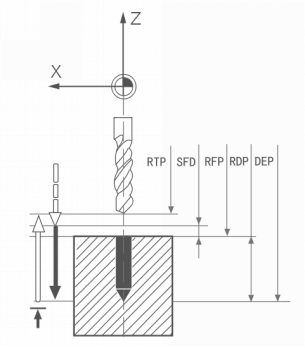

图3.22 参数图示

KNAME(轮廓子程序名)

轮廓子程序编程时需要注意:

子程序必须包含起刀和退刀路径。第一个程序段定义的是起刀点,一般是一个带G00、G90的快速移动程序段。第二个程序段才是轮廓的起点。最后一个程序段为退刀路径,一般是一个带G00、G90快速移动程序段。

RTP(退回平面)

循环结束以后刀具退回的位置。

RFP(基准平面)

轮廓铣削的起始平面,一般指的是毛坯上表面。

SFD(安全间隙)

为保证安全而设定的提前基准平面的一个安全距离。

DEP(深度)

轮廓铣削的结束平面,为绝对坐标。

MIDP(最大进刀深度)

循环根据最大进刀深度计算出粗加工的进刀数量和进给深度。如果MIDP=0,则循环默认为粗加工一刀完成。

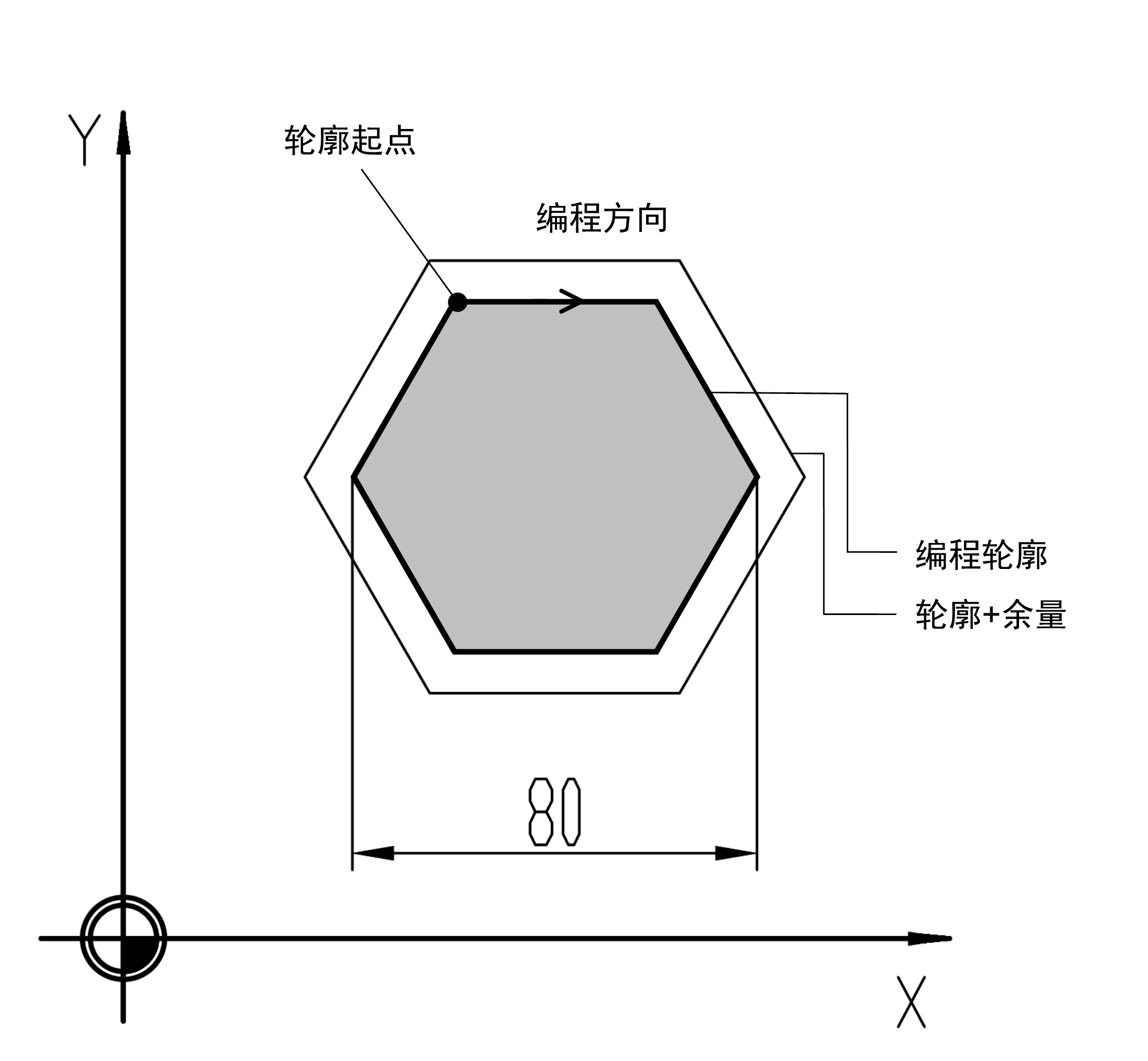

编程举例:

对下面的轮廓进行外部铣削加工,相关参数为:RTP=10,RFP=0,SFD=5,DEP=-4,MIDP=1,FAL=0.25,FALD=0.1,FFS=800,FFD=400,TYP=1。

图3.23 编程图示

主程序

N10 T8 M06

N20 M03 S1000

N30 G17 G00 G90 X-90 Y18 Z50

N40 CYCLE72("sub72",10,0,5,-4,1,

0.25,0.1,800,400,1,41)

N50 G00 X-90 Y18

N60 M30

子程序“sub72.iso”:

N10 G90 G01 X-78.696 Y10.129

N20 G01 X-30 Y17.321

N30 X-20 Y34.641

N40 X20

N50 X40 Y0

N60 X20 Y-34.641

N70 X-20

N80 X-40 Y0

N90 X-30 Y17.321

N100 X-28.5 Y19.919

N110 X-46.362 Y64.725

N120 RET

3.11.3 矩形轴颈铣削CYCLE76

编程:

CYCLE76 (RTP, RFP, SFD, DEP, LENG, WID, CRAD, SPA, SPO, STA, MIDP, FAL, FALD, FFC, FFD, MDIR, TYP, LBS, WBS)

参数:

|

RTP |

Real |

退回平面(绝对坐标) |

|

RFP |

Real |

基准平面(绝对坐标) |

|

SFD |

Real |

安全间隙(无符号输入) |

|

DEP |

Real |

深度(绝对坐标) |

|

LENG |

Real |

轴颈长度(无符号输入) |

|

WID |

Real |

轴颈宽度(无符号输入) |

|

CRAD |

Real |

轴颈拐角半径(无符号输入) |

|

SPA |

Real |

轴颈基准点横坐标(绝对坐标) |

|

SPO |

Real |

轴颈基准点纵坐标(绝对坐标) |

|

STA |

Real |

轴颈长边与平面第一轴(横坐标)的夹角(无符号输入) |

|

值范围:0<=STA1<180度 |

||

|

MIDP |

Real |

最大进刀深度(无符号输入) |

|

FAL |

Real |

轮廓边缘精加工余量(无符号输入) |

|

FALD |

Real |

底部精加工余量(无符号输入) |

|

FFC |

Real |

轮廓加工进给速度 |

|

FFD |

Real |

深度加工进给速度 |

|

MDIR |

Int |

铣削方向:(无符号输入) |

|

0=同向铣削 |

||

|

1=逆向铣削 |

||

|

2=顺时针铣削(G2) |

||

|

3=逆时针铣削(G3) |

||

|

TYP |

Int |

加工类型:(无符号输入) |

|

1=粗加工 |

||

|

2=精加工 |

||

|

LBS |

Real |

毛坯长度(无符号输入) |

|

WBS |

Real |

毛坯宽度(无符号输入) |

功能:

使用CYCLE76可以在平面中加工矩形轴颈。CYCLE76是轮廓铣削的一种特例,循环内部调用轮廓铣削循环CYCLE72对矩形轮廓进行加工。

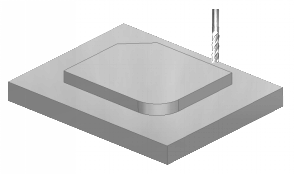

图3.24 铣削矩形轴颈

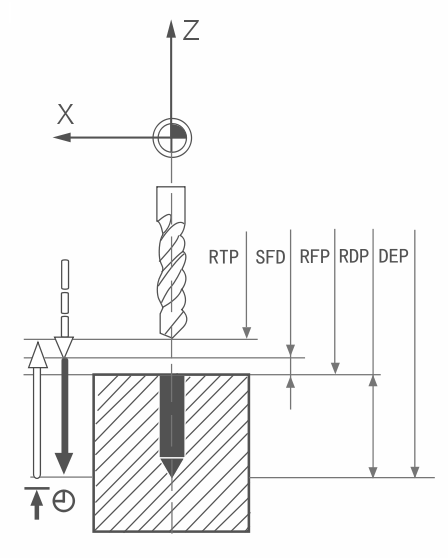

参数说明:

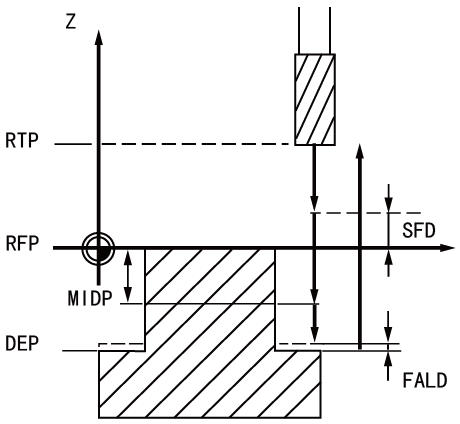

参数RTP、RFP、SFD、DEP、MIDP可以参考CYCLE72中的说明。

图3.25 参数图示

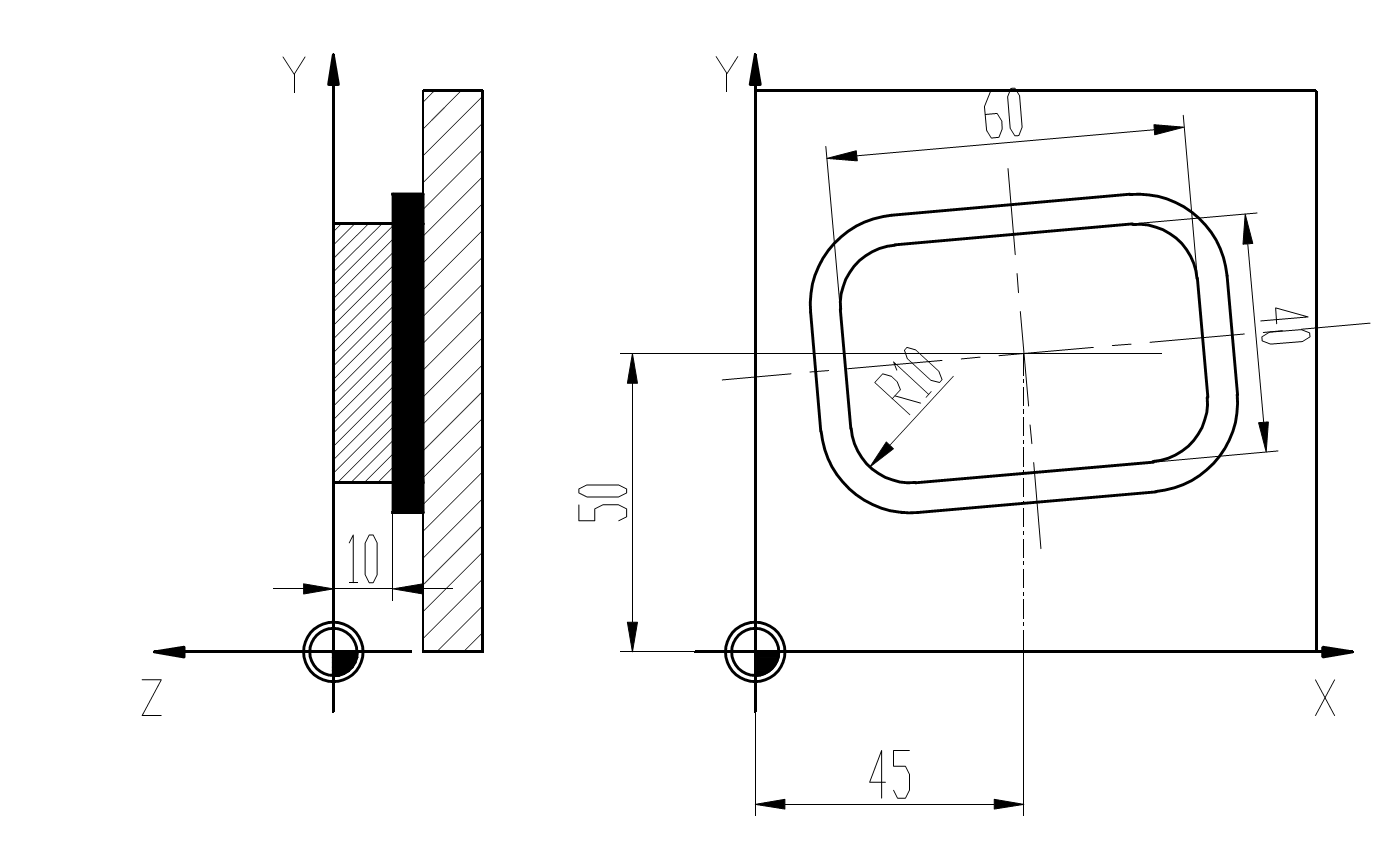

SPA,SPO(基准点)

使用参数SPA和SPO定义轴颈中心点的横坐标和纵坐标。

STA(轴颈长边与第一轴之间的夹角)

STA定义了轴颈长边(即长度轴)与工作平面第一轴(横坐标轴)之间的夹角。

LENG,WID,CRAD(轴颈长度,轴颈宽度,拐角半径)

使用参数LENG、WID和CRAD可以确定轴颈的形状。

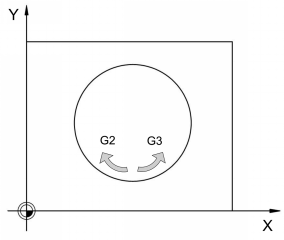

MDIR(铣削方向)

通过参数MDIR定义加工轴颈时的铣削方向。铣削方向可以直接定义为顺时针方向(G02)或逆时针方向(G03),也可以定义为同向铣削或逆向铣削,循环自动结合主轴旋转方向确定铣削方向(顺时针或逆时针)。

|

同向铣削 |

逆向铣削 |

|

M03→G02 |

M03→G03 |

|

M04→G03 |

M04→G02 |

LBS,WBS(轴颈毛坯长度和宽度)

加工轴颈时,可以通过参数LBS和WBS定义毛坯的长度和宽度。LBS和WBS为无符号输入,循环自动将毛坯对称地放置在轴颈中心点两侧。

编程举例:

本例中,矩形轴颈位于XY平面中,中心点坐标X45 Y50,长度60mm,宽度40mm,拐角半径10mm,与X轴夹角5度。加工深度10mm,最大进刀深度6mm,边缘和底部精加工余量均为0。毛坯长度70mm,宽度50mm。采用同向铣削,加工类型为粗加工。

图3.26 编程图示

N10 T8 M06

N20 M03 S1000

N30 G17 G00 G90 X100 Y100 Z10

N40 CYCLE76(10,0,2,-10,60,40,10,

45,50,5,6,0,0,700,700,0,1,70,50)

N50 G00 X100 Y100

N60 M30

3.11.4 圆形轴颈铣削CYCLE77

编程:

CYCLE77 (RTP, RFP, SFD, DEP, SDIA, SPA, SPO, MIDP, FAL, FALD, FFC, FFD, MDIR, TYP, DBS)

参数:

|

RTP |

Real |

退回平面(绝对坐标) |

|

RFP |

Real |

基准平面(绝对坐标) |

|

SFD |

Real |

安全间隙(无符号输入) |

|

DEP |

Real |

深度(绝对坐标) |

|

SDIA |

Real |

轴颈直径(无符号输入) |

|

SPA |

Real |

轴颈圆心横坐标(绝对坐标) |

|

SPO |

Real |

轴颈圆心纵坐标(绝对坐标) |

|

MIDP |

Real |

最大进刀深度(无符号输入) |

|

FAL |

Real |

轮廓边缘精加工余量(无符号输入) |

|

FALD |

Real |

底部精加工余量(无符号输入) |

|

FFC |

Real |

轮廓加工进给速度 |

|

FFD |

Real |

深度加工进给速度 |

|

MDIR |

Int |

铣削方向:(无符号输入) |

|

0=同向铣削 |

||

|

1=逆向铣削 |

||

|

2=顺时针铣削(G2) |

||

|

3=逆时针铣削(G3) |

||

|

TYP |

Int |

加工类型:(无符号输入) |

|

1=粗加工 |

||

|

2=精加工 |

||

|

DBS |

Real |

毛坯直径(无符号输入) |

功能:

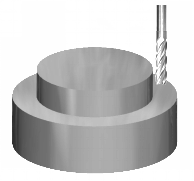

使用CYCLE77可以在平面中加工圆形轴颈。CYCLE77也是轮廓铣削的一种特例,循环内部调用轮廓铣削循环CYCLE72对圆形轮廓进行加工。

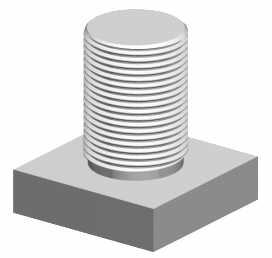

图3.27 铣削圆形轴颈

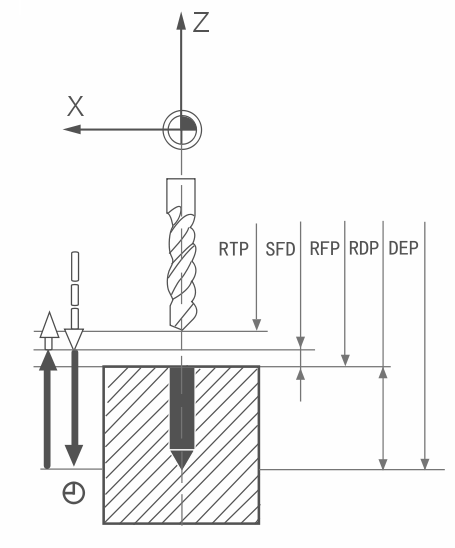

参数说明:

参数RTP、RFP、SFD、DEP、MIDP可以参考CYCLE72中的说明。

参数MDIR可以参考CYCLE76中的说明。

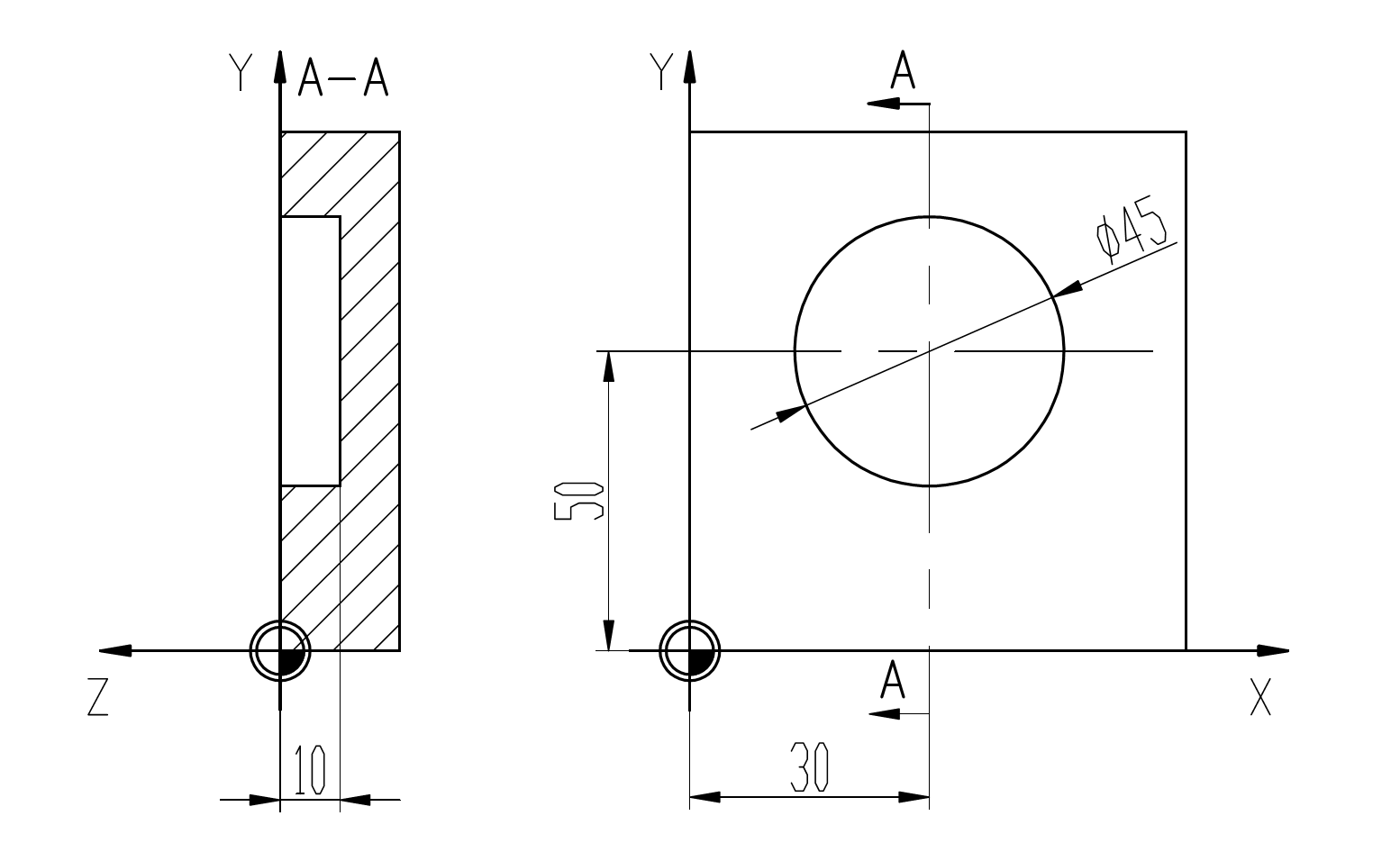

图3.28 参数图示

SPA,SPO(基准点)

使用参数SPA和SPO定义轴颈中心点的横坐标和纵坐标。

SDIA(轴颈直径)

轴颈直径为无符号输入。

DBS(轴颈毛坯直径)

使用参数DBS定义轴颈毛坯的直径。

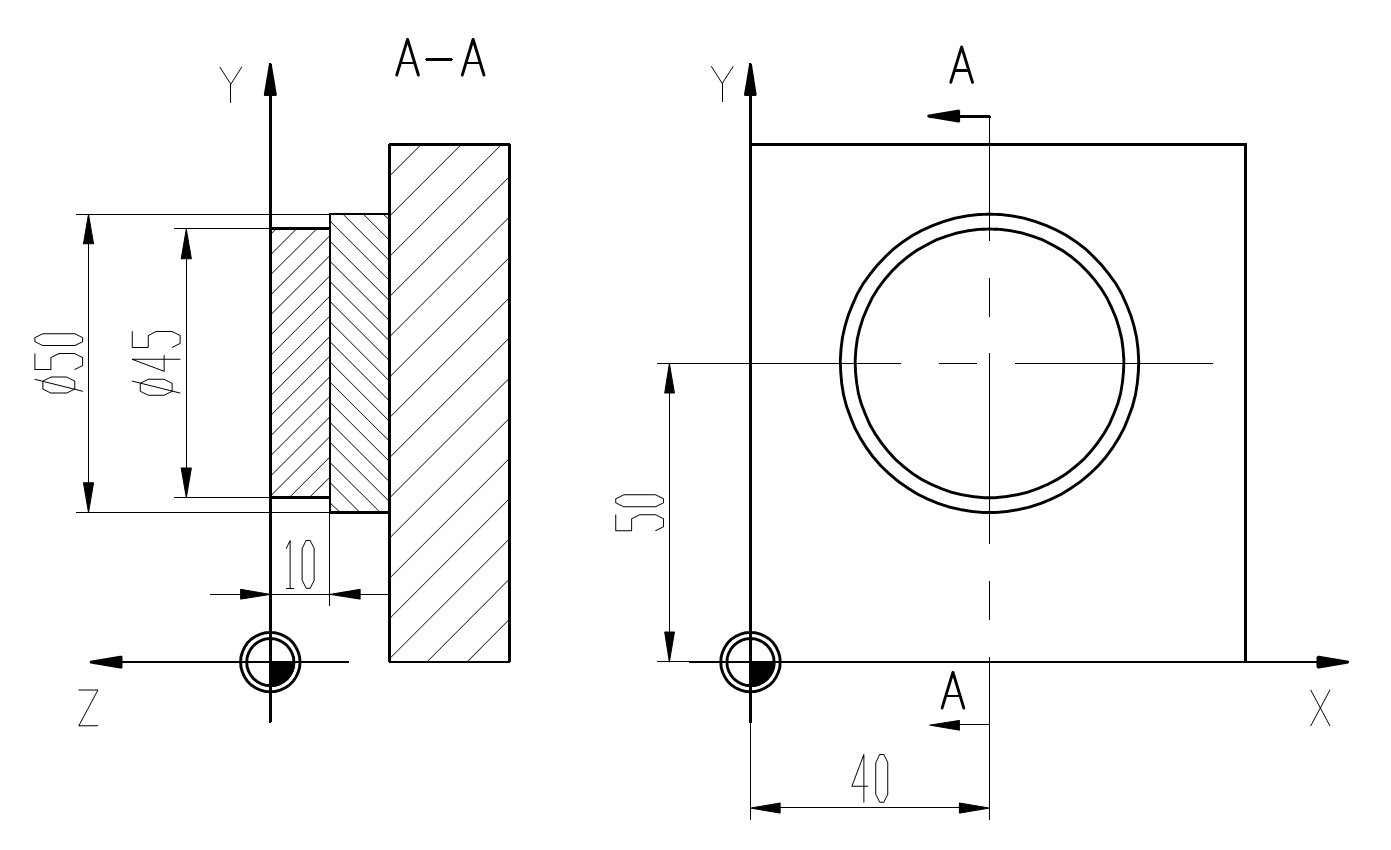

编程举例:

本例中,圆形轴颈毛坯直径50mm,轴颈直径45mm。轴颈位于XY平面中,圆心坐标X40 Y50,深度10mm。最大进刀深度6mm,边缘精加工余量0.2mm,底部精加工余量0。采用逆向铣削,加工类型为粗加工。

图3.29 编程图示

N10 T8 M06

N20 M03 S1800

N30 G17 G00 G90 X100 Y100 Z10

N40 CYCLE77(10,0,3,-10,45,40,

50,6,0.2,0,700,700,1,1,50)

N50 G00 X100 Y100

N60 M30

3.11.5 矩形腔体铣削POCKET1

编程:

POCKET1 (RTP, RFP, SFD, DEP, LENG, WID, CRAD, CPA, CPO, STA, FFD, FFS, MIDP, MDIR, FAL, TYP, MIDF, FFC, SSF)

参数:

|

RTP |

Real |

退回平面(绝对坐标) |

|

RFP |

Real |

基准平面(绝对坐标) |

|

SFD |

Real |

安全间隙(无符号输入) |

|

DEP |

Real |

腔体深度(绝对坐标) |

|

LENG |

Real |

腔体长度(无符号输入) |

|

WID |

Real |

腔体宽度(无符号输入) |

|

CRAD |

Real |

拐角半径(无符号输入) |

|

CPA |

Real |

腔体中心点横坐标(绝对坐标) |

|

CPO |

Real |

腔体中心点纵坐标(绝对坐标) |

|

STA |

Real |

腔体纵轴与平面第一轴(横坐标)的夹角(无符号输入) |

|

值范围:0<=STA1<180度 |

||

|

FFD |

Real |

深度加工进给速度 |

|

FFS |

Real |

表面加工进给速度 |

|

MIDP |

Real |

最大进刀深度(无符号输入) |

|

MDIR |

Int |

铣削方向:(无符号输入) |

|

2=顺时针铣削(G2) |

||

|

3=逆时针铣削(G3) |

||

|

FAL |

Real |

轮廓边缘精加工余量(无符号输入) |

|

TYP |

Int |

加工类型:(无符号输入) |

|

0=综合加工 |

||

|

1=粗加工 |

||

|

2=精加工 |

||

|

MIDF |

Real |

精加工最大进刀深度(无符号输入) |

|

FFC |

Real |

精加工进给速度 |

|

SSF |

Real |

精加工主轴转速 |

功能:

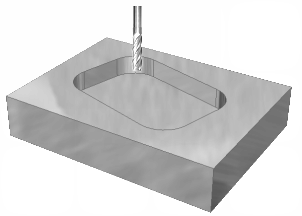

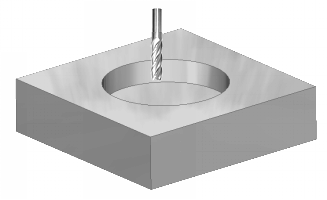

使用POCKET1可以在平面中的任意位置加工一个矩形腔体。

图3.30 铣削矩形腔

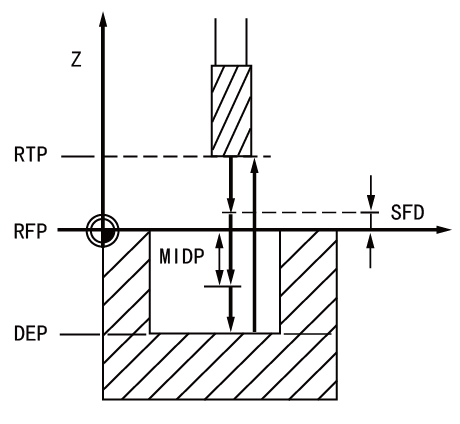

参数说明:

参数RTP、RFP、SFD、DEP、MIDP可以参考CYCLE72中的说明。

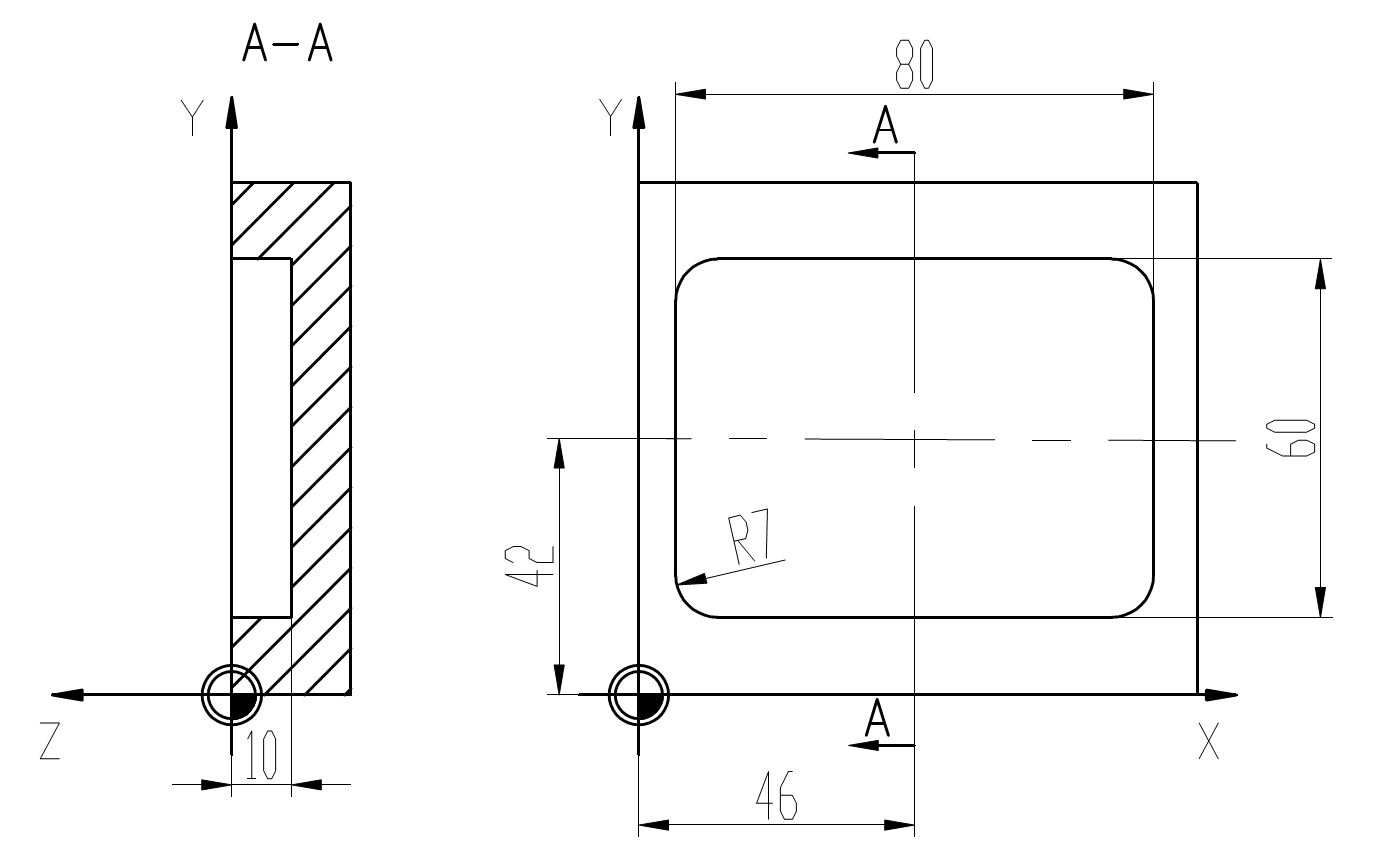

图3.31 参数图示

CPA,CPO(中心点)

使用参数CPA和CPO定义腔体中心点的横坐标和纵坐标。

STA(夹角)

STA定义了腔体纵轴与工作平面第一轴(横坐标轴)之间的夹角。

LENG,WID,CRAD(腔体长度,腔体宽度,拐角半径)

使用参数LENG、WID和CRAD可以确定腔体的形状。

如果刀具半径大于拐角半径,或者大于一半的腔体长度(或宽度),循环会产生报警“铣刀半径太大”。

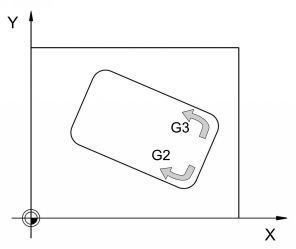

MDIR(铣削方向)

通过参数MDIR定义加工腔体时的铣削方向。铣削方向分为顺时针方向(G2)和逆时针方向(G3)。

图3.32 铣削方向

编程举例:

本例中,矩形腔体长度为80mm,宽度为60mm,拐角半径为7mm,深度为10mm,在XY平面中。腔体与X轴的夹角为0度。腔体边缘的精加工余量为0.75mm,基准平面之前的安全间隙为0.5mm。腔体中心点的坐标为X46和Y42,粗加工最大进刀深度为4mm,精加工最大进刀深度为2mm,加工类型选择为综合加工。

图3.33 编程图示

N10 T8 M06

N20 M04 S600

N30 G17 G0 G90 X100 Y100 Z10

N40 POCKET1(5,0,0.5,-10,80,60,7,

46,42,0,120,300,4,2,0.75,0,2,0,0)

N50 G00 X100 Y100

N60 M30

3.11.6 圆形腔体铣削POCKET2

编程:

POCKET2 (RTP, RFP, SFD, DEP, PRAD, CPA, CPO, FFD, FFS, MIDP, MDIR, FAL, TYP, MIDF, FFC, SSF)

参数:

|

RTP |

Real |

退回平面(绝对坐标) |

|

RFP |

Real |

基准平面(绝对坐标) |

|

SFD |

Real |

安全间隙(无符号输入) |

|

DEP |

Real |

腔体深度(绝对坐标) |

|

PRAD |

Real |

腔体半径(无符号输入) |

|

CPA |

Real |

腔体中心点横坐标(绝对坐标) |

|

CPO |

Real |

腔体中心点纵坐标(绝对坐标) |

|

FFD |

Real |

深度加工进给速度 |

|

FFS |

Real |

表面加工进给速度 |

|

MIDP |

Real |

最大进刀深度(无符号输入) |

|

MDIR |

Int |

铣削方向:(无符号输入) |

|

2=顺时针铣削(G2) |

||

|

3=逆时针铣削(G3) |

||

|

FAL |

Real |

轮廓边缘精加工余量(无符号输入) |

|

TYP |

Int |

加工类型:(无符号输入) |

|

0=综合加工 |

||

|

1=粗加工 |

||

|

2=精加工 |

||

|

MIDF |

Real |

精加工最大进刀深度(无符号输入) |

|

FFC |

Real |

精加工进给速度 |

|

SSF |

Real |

精加工主轴转速 |

功能:

使用POCKET2可以在平面中的任意位置加工一个圆形腔体。

图3.34 铣削圆形腔

参数说明:

参数RTP、RFP、SFD、DEP、MIDP可以参考CYCLE72中的说明。

参数MDIR可以参考POCKET1中的说明。

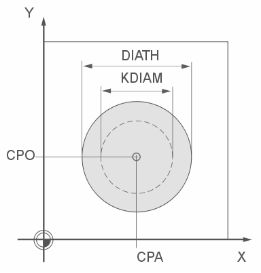

图3.35 参数图示

CPA,CPO(中心点)

使用参数CPA和CPO定义腔体中心点的横坐标和纵坐标。

PRAD(腔体半径)

腔体的形状取决于它的半径PRAD。

如果刀具半径大于腔体半径,循环会产生报警“铣刀半径太大”。

图3.36 铣削方向

编程举例:

本例中,圆形腔体位于XY平面中,中心点坐标为X30 Y50,腔体直径为45mm。精加工余量和安全间隙均为0。腔体深度为10mm,粗加工最大进刀深度为4mm,铣削方向为G2(顺时针方向),加工类型选择为粗加工。

图3.37 编程图示

N10 T8 M06

N20 M03 S800

N30 G17 G00 G90 X100 Y100 Z10

N40 POCKET2(3,0,0,-10,22.5,

30,50,100,200,4,2,0,1,0,0,0)

N50 G00 G90 X100 Y100

N60 M30

3.11.7圆周槽铣削SLOT1

编程:

SLOT1(RTP,RFP,SFD,DEP,DPR,NUM,LENG,WID,CPA,CPO,RAD,STA,INA,FFD,FFS,MIDP,MDIR,FAL,TYP,MIDF,FFC,SSF,FALD,STA2)

参数:

|

RTP |

real |

退回平面(绝对坐标) |

|

RFP |

real |

基准平面(绝对坐标) |

|

SFD |

real |

安全间隙(无符号输入) |

|

DEP |

real |

键槽深度(绝对坐标) |

|

DPR |

real |

相对于基准平面的键槽深度(无符号输入) |

|

NUM |

int |

键槽数量 |

|

LENG |

real |

键槽长度(无符号输入) |

|

WID |

real |

键槽宽度(无符号输入) |

|

CPA |

real |

圆弧的圆心,横坐标(绝对坐标) |

|

CPO |

real |

圆弧的圆心,纵坐标(绝对坐标) |

|

RAD |

real |

圆弧半径(无符号输入) |

|

STA |

real |

起始角 值范围:-180<STA<=180 |

|

INA |

real |

增量角度 |

|

FFD |

real |

深度加工进给速度 |

|

FFS |

real |

表面加工进给速度 |

|

MIDP |

real |

最大进刀深度(无符号输入) |

|

MDIR |

int |

键槽加工的铣削方向(无符号输入) |

|

0=同向铣削 |

||

|

1=逆向铣削 |

||

|

2=顺时针铣削 |

||

|

3=逆时针铣削 |

||

|

FAL |

real |

键槽边缘的精加工余量(无符号输入) |

|

TYP |

int |

加工方式(无符号输入) |

|

个位 |

||

|

值:0. 综合加工 |

||

|

1.粗加工 2.精加工 |

||

|

十位 |

||

|

值:0. 以G0垂直 |

||

|

1.以G1垂直 2.以G1摆动 |

||

|

MIDF |

real |

精加工最大进刀深度 |

|

FFC |

real |

精加工进给速度 |

|

SSF |

real |

精加工主轴转速 |

|

FALD |

real |

键槽底部精加工余量 |

|

STA2 |

real |

摆动运动时的最大插入角 |

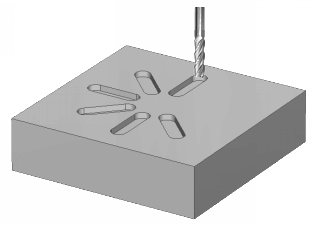

功能:

用于加工以圆弧排列的键槽,其纵向轴径向对齐。

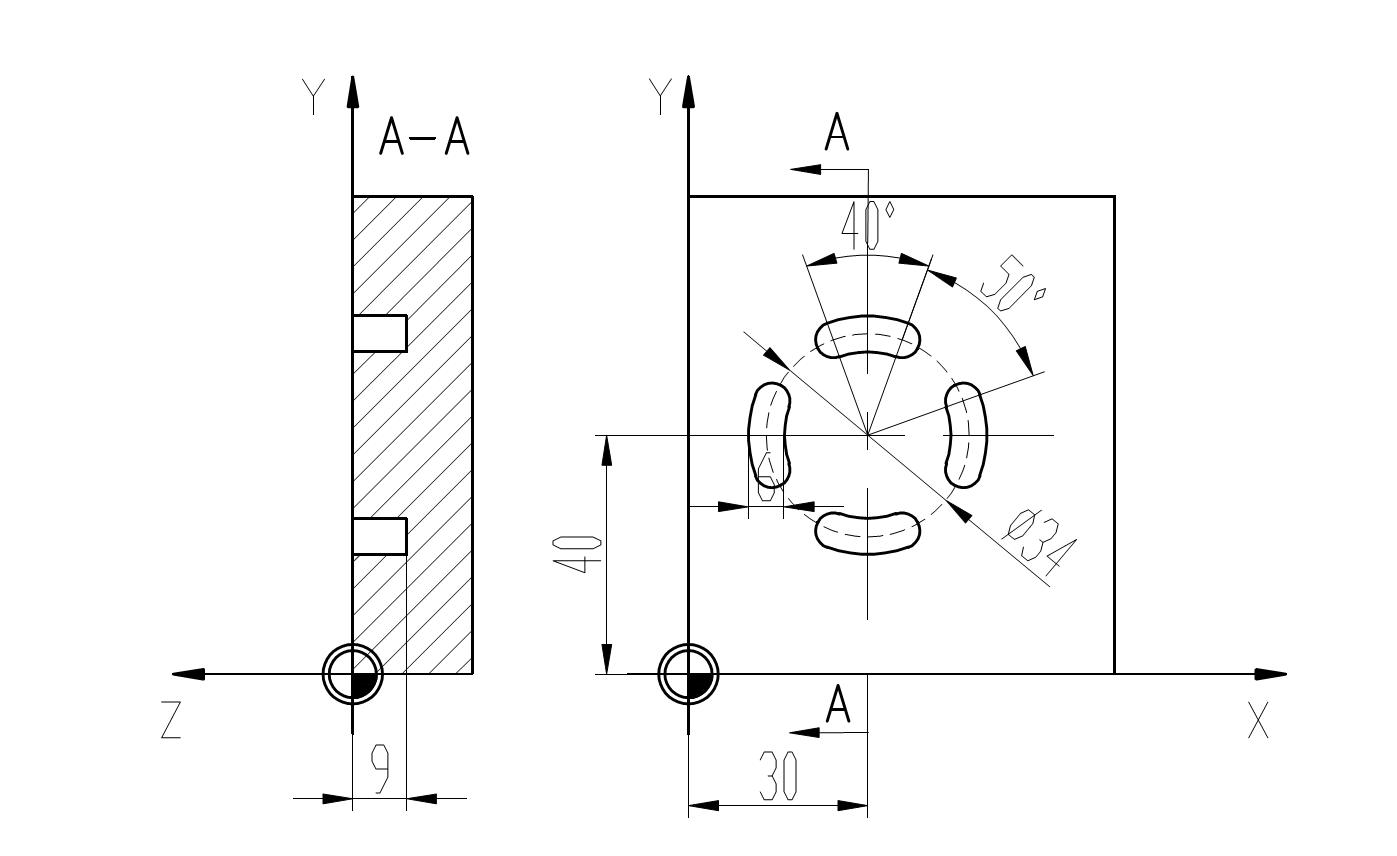

图3.38 圆周槽

参数说明:

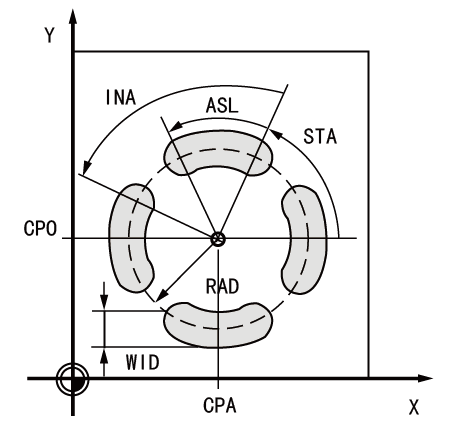

图3.39 参数图示

RTP(退回平面)

循环结束以后刀具退回的位置。

RFP(基准平面)

键槽铣削的起始平面,一般指的是毛坯上表面。

SFD(安全间隙)

为保证安全而设定的提前基准平面的一个安全距离。

DEP和DPR(键槽深度)

键槽深度可以以到基准面的绝对尺寸(DEP)规定,也可以以到基准面的相对尺寸(DPR)规定。在相对尺寸时,循环利用基准平面和退回平面的位置自己计算所产生的深度。

NUM(个数)

参数NUM说明键槽的个数

LENG和WID(键槽长度和键槽宽度)

用LENG和WID可以确定平面中一个键槽的形状。铣刀直径不能大于键槽宽度,否则会产生报警“铣刀半径太大”,并且终止循环执行。铣刀直径不允许小于半个键槽宽度。

CPA,CPO和RAD(圆心和半径)

圆弧的位置通过圆心(CPA,CPO)和半径(RAD)定义。半径仅允许正值。

STA和INA(起始角和增量角)

通过这两个参数,您可以确定圆弧上键槽的排列。STA说明循环调用时所激活的工作平面的横坐标与第一个键槽之间的夹角。参数INA说明一个键槽到下一个键槽的夹角。

如果INA=0,在循环内部自动根据键槽的数量计算增量角,这些键槽均匀的分布在圆弧上。

FFD和FFS(进给速度)

FFD是深度方向的进给速度,FFS是粗加工时的表面进给速度。

MIDP(进刀深度)

参数MIDP用来确定粗加工时最大的进刀深度,循环根据MIDP和键槽深度自动计算出进刀数量和进给深度。

MIDP=0表示按照一步进刀到凹槽深度。

MDIR(铣削方向)

参数MDIR规定键槽加工的方向。

铣削方向可以直接定义为顺时针方向(G2)或逆时针方向(G3),也可以定义为同向铣削或逆向铣削,循环自动结合主轴旋转方向确定铣削方向(顺时针或逆时针)。

|

同向铣削 |

逆向铣削 |

|

M3→G2 |

M3→G3 |

|

M4→G3 |

M4→G2 |

FAL(键槽边缘的精加工余量)

参数FAL用以编程键槽边缘的精加工余量。FAL不影响深度进给。如果FAL的值大于所给定的键槽宽度和所使用的铣刀直径,则FAL自动削减到最大可能的值。这种情况下,在粗加工时,在键槽长度方向上的两个端点以深度进刀进行往复铣削。

TYP,MIDF,FFC和SSF(加工方式、精加工进刀深度、进给速度和主轴转速)

个位:

0=综合加工(先进行粗加工,再进行精加工)

a,在粗加工中,扩孔加工键槽直至尺寸达到精加工余量的要求。主轴转速使用的是调用循环之前编程的主轴转速,进给由参数FFS确定,进刀深度由MIDP确定。

b,在精加工中,主轴转速由SSF确定,进给由FFC确定,深度方向的进刀深度由MIDF确定。

-如果MIDF=0,则进刀立即到最终深度。

-如果没有编程FFC,则进给FFS生效。

-如果没有编程SSF,则循环调用之前编程的转速生效。

1=粗加工

-使用循环调用之前编程的转速和进给FFS对键槽进行扩孔,加工直至尺寸达到精加工余量的要求。进刀深度由MIDP确定。

2=精加工

-该循环以此为前提:键槽已经扩孔,且尺寸达到精加工余量的要求,并且还仅仅要求对精加工余量进行处理。如果没有给出FFC和SSF的值,则进给FFS和循环调用之前编程的转速生效。参数MIDF的值决定进刀深度。

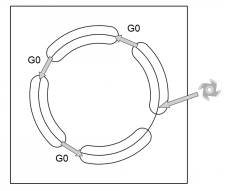

十位:

0=以G00垂直进刀

1=以G01垂直进刀

2=以G01摆动进刀

垂直插入加工(TYP=0X,TYP=1X)

始终在加工平面中的同一个位置(X:RAD+WID/2,Y:0)进行垂直深度进刀,直至达到键槽的最终深度。

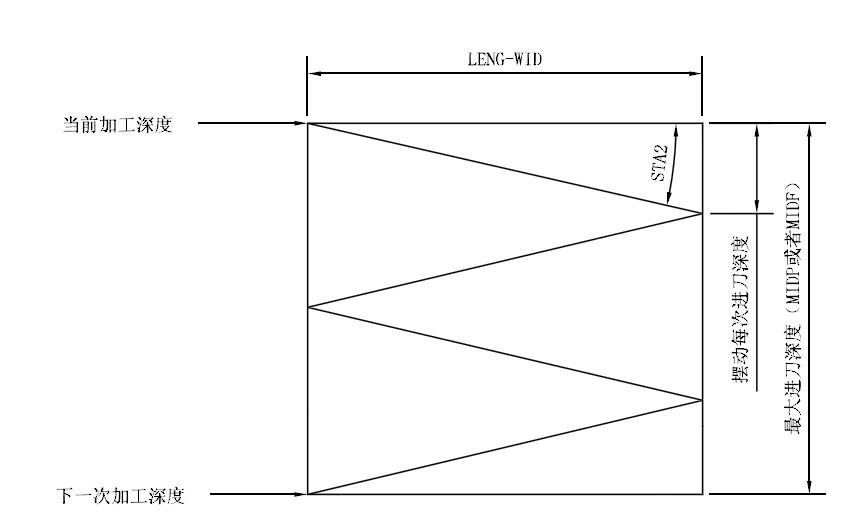

摆动插入加工(TYP=3X)

表明铣刀中心以一条直线来回摆动,斜着插入直至到达下一个深度。最大的插入角由STA2确定,摆动位移的长度由LENG-WID计算。

图3.40 摆动进刀图示

-如果最大进刀深度为摆动每次进给深度的偶数倍,X轴的下刀点位于靠近圆弧圆心的键槽长轴端点;

-如果最大进刀深度为摆动每次进给深度的奇数倍,X轴的下刀点位于远离圆弧圆心的键槽长轴端点。

-最大进刀深度并不是实际加工中的进刀深度,在循环内部,系统会根据RFP,DEP,MIDP,MIDF这些参数,计算出一个合理的进刀深度。

如果参数TYP编程一个其他值,则循环中断并发出报警“加工方式错误定义”。

FALD(键槽底部的精加工余量)

在粗加工时,在底部给定一个精加工余量。

STA2(插入角)

参数STA2定义最大的插入角,用于摆动加工。

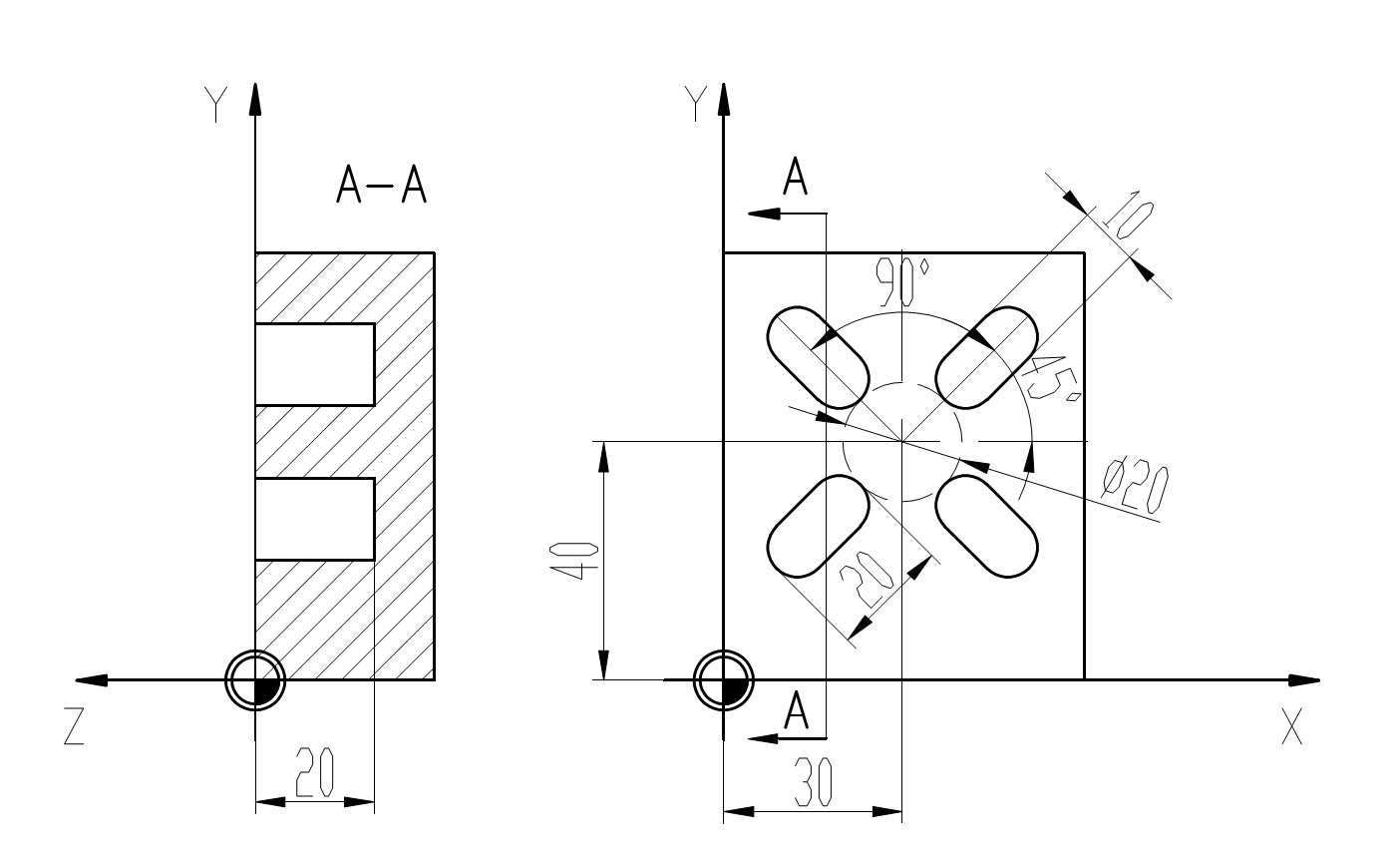

编程举例:

该程序加工4个键槽,位于一个圆弧上,其分布如图3.41。

键槽有以下的尺寸:长度20mm,宽度10mm,深度20mm。安全距离1mm,精加工余量0.5mm,铣削方向为G2,深度方向最大进刀为6mm。

键槽应该完全通过摆动插入进行加工。

图3.41 编程图示

N10 G17 G90 S600 M03

N20 T10 D1

N30 M06

N40 G00 Y20 X5 Z50

N50 SLOT1(5,0,1,-20,0,4,20,10,30,40,10,45,

90,100,320,6,2,0.5,20,4,400,1200,0.5,5)

N60 M30

3.11.8 环形槽铣削SLOT2

编程:

SLOT2(RTP,RFP,SFD,DEP,DPR,NUM,ASL,WID,CPA,CPO,RAD,STA,INA,FFD,FFS,MIDP,MDIR,FAL,TYP,MIDF,FFC,SSF,FFCP)

参数:

|

RTP |

real |

退回平面(绝对坐标) |

|

RFP |

real |

基准平面(绝对坐标) |

|

SFD |

real |

安全间隙(无符号输入) |

|

DEP |

real |

键槽深度(绝对坐标) |

|

DPR |

real |

相对于基准平面的键槽深度(无符号输入) |

|

NUM |

int |

键槽数量 |

|

ASL |

real |

环形槽角度(无符号输入) |

|

WID |

real |

环形槽宽度(无符号输入) |

|

CPA |

real |

圆弧的圆心,横坐标(绝对坐标) |

|

CPO |

real |

圆弧的圆心,纵坐标(绝对坐标) |

|

RAD |

real |

圆弧的半径(无符号输入) |

|

STA |

real |

起始角 |

|

INA |

real |

增量角度 |

|

FFD |

real |

深度加工进给速度 |

|

FFS |

real |

表面加工进给速度 |

|

MIDP |

real |

最大进刀深度(无符号输入) |

|

MDIR |

int |

环形槽加工的铣削方向 |

|

2=顺时针铣削(G2) |

||

|

3=逆时针铣削(G3) |

||

|

FAL |

real |

键槽边缘的精加工余量(无符号输入) |

|

TYP |

int |

加工方式 |

|

个位值:0=综合加工 |

||

|

1=粗加工 |

||

|

2=精加工 |

||

|

十位值:0=两个槽之间过渡处以G0方式进刀 |

||

|

1=两个槽之间过渡处以G2/G3方式沿着键槽所 |

||

|

在的圆弧轨道进刀 |

||

|

MIDF |

real |

精加工最大进刀深度 |

|

FFC |

real |

精加工进给速度 |

|

SSF |

real |

精加工主轴转速 |

|

FFCP |

real |

中间定位进给速度,在环形轨道上,单位毫米/分钟 |

功能:

循环SLOT2用于加工环形槽,这些槽位于一个圆弧上。

图3.42 环形槽

参数说明:

参数RTP,RFP,SFD,DEP,DPR,FFD,FFS,MIDP,MDIR,FAL,TYP,MIDF,FFC,SSF参见SLOT1

图3.43 参数图示

NUM(个数)

参数NUM用于说明键槽个数

ASL和WID(角度和环形槽宽度)

参数ASL和WID可以确定平面中一个键槽的形状。在循环内部检查使用当前的刀具是否会损伤键槽宽,是则发出报警“铣刀半径太大”,并停止循环的执行。

CPA,CPO,和RAD(圆心和半径)

圆弧的位置通过圆心(CPA,CPO)和半径(RAD)确定。半径仅允许正值。

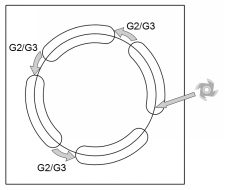

TYP(加工方式)

(十位值为0)

(十位值为1)

图3.44 两个槽之间的过渡进刀(加工方式十位值)

STA和INA(起始角和增量角)

通过这些参数,可以确定圆弧上环形槽的排列。

STA说明循环调用之前工件坐标系横坐标的正方向与第一个环形槽之间的夹角。参数INA包含一个环形槽到下一个环形槽之间的夹角。

如果INA=0,在循环内部用环形槽的数量自动计算出增量角,这些环形槽均匀的分布在圆弧上。

编程举例:

加工4个环形槽,它们位于一个圆弧上,圆心X30 Y40,半径17mm,在XY平面中,这些环形槽有以下尺寸:宽度6mm,槽长的角度为40度,深度9毫米。起始角度70度,增量角度90度。在键槽轮廓上考虑0.5mm的精加工余量,横向进给轴Z方向安全距离为2mm,最大深度进给4mm。这些键槽应该综合加工。在精加工时转速和进给应该相同,精加工时的进刀应该到槽深。

图3.45 编程图示

N10 G17 G90 S600 M03

N20 T10 D1

N30 M06

N40 G00 X60 Y60 Z5

N50 SLOT2(5,0,2,-9,0,4,40,6,30,40,17,70,90,100,300,4,2,0.5,0,3,0,600,0)

N60 M30

3.11.9 螺纹铣削CYCLE90

编程:

CYCLE90(RTP,RFP,SFD,DEP,DPR,DIATH,KDIAM,PIT,FFR,MDIR,TYP,CPA,CPO)

参数:

|

RTP |

real |

退回平面(绝对坐标) |

|

RFP |

real |

基准平面(绝对坐标) |

|

SFD |

real |

安全间隙(无符号输入) |

|

DEP |

real |

深度(绝对坐标) |

|

DPR |

real |

相对于基准平面的深度(无符号输入) |

|

DIATH |

real |

螺纹的外径 |

|

KDIAM |

real |

螺纹的内径 |

|

PIT |

real |

螺距: |

|

范围值0.001…2000.000mm |

||

|

FFR |

real |

用于螺纹铣削的进给率(无符号输入) |

|

MDIR |

int |

螺纹铣削方向 |

|

值: 2(用于带G2的螺纹铣削) |

||

|

3(用于带G3的螺纹铣削) |

||

|

TYP |

int |

螺纹类型: |

|

值: 0=内螺纹 |

||

|

1=外螺纹 |

||

|

CPA |

real |

圆弧的圆心,横坐标(绝对坐标) |

|

CPO |

real |

圆弧的圆心,纵坐标(绝对坐标) |

功能:

使用循环CYCLE90您可以加工内螺纹和外螺纹,在螺纹铣削时轨迹基于一个螺旋线插补。在调用循环之前所确定的平面中的三个轴均参加该运动。

图3.46 螺纹铣削

参数说明:

参数RTP,RFP,SFD,DEP,DPR参见SLOT1

图3.47 参数图示

DIATH,KDIAM和PIT(额定直径,内部直径和螺距)

使用这些参数,您可以确定螺纹参数:额定直径,螺纹根直径和螺距。参数DIATH为螺纹的外径,KDIAM为螺纹的内径。根据这些参数在循环内部形成内进和外伸运动。

FFR(进给)

参数FFR的数值规定了螺纹铣削时的进给率,在螺旋插补中生效。在循环中,该值在内进和外伸运动时减少。

MDIR(旋转方向)

在此参数下您可以规定螺纹加工方向的值。如果该参数有一个不允许的值,则显示信息“铣削方向错误,产生G3”。在这种情况下继续执行该循环,并自动产生G3。

TYP(螺纹类型)

使用该参数TYP您可以确定进行外螺纹或者内螺纹的加工。

CPO和CPA(中心点)

在这些参数下,您可以确定进行螺纹加工的中心点。

编程举例:

使用该程序您可以在G17平面位置X30 Y50处铣削一个内螺纹。

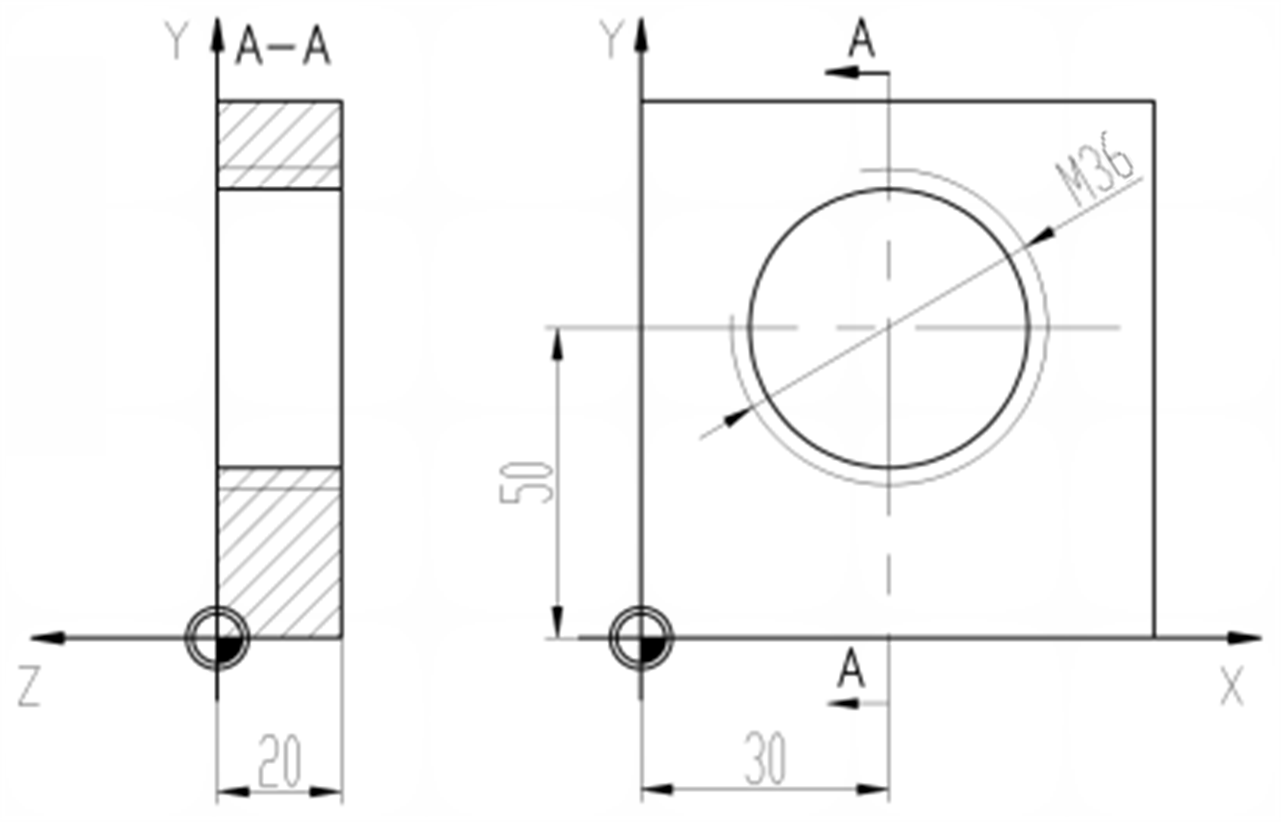

图3.48 编程图示

N10 T5 M06

N20 G90 G00 G17 X0 Y0 Z80 S200 M03

N30 CYCLE90(10,0,5,-20,0,45,40,2,500,2,0,30,50)

N40 G00 Z100

N50 M02

3.11.10 中心钻钻削CYCLE81

编程:CYCLE81(RTP,RFP,SFD,DEP,RDP)

参数:

|

RTP |

Real |

退回平面(绝对坐标) |

|

RFP |

Real |

基准平面(绝对坐标) |

|

SFD |

Real |

安全间隙(无符号输入) |

|

DEP |

Real |

最后钻孔深度(绝对坐标) |

|

RDP |

Real |

相对于基准平面的最后钻孔深度(无符号输入) |

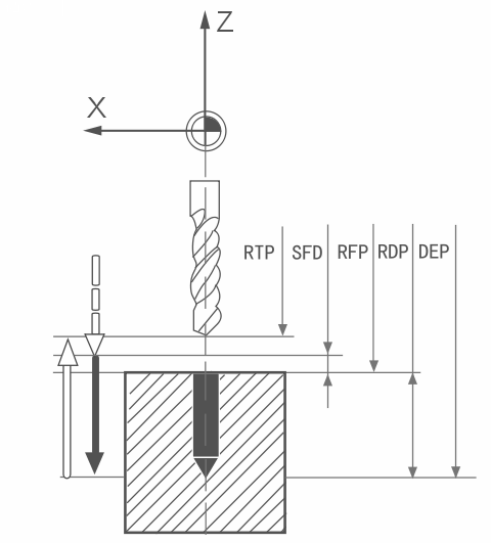

图3.49 CYCLE81图例

参数说明:

1. RFP和RTP(基准平面和退回平面):一般情况下,基准平面(RFP)和退回平面(RTP)具有不同的值。循环中一般是退回平面位于基准平面之前。退回平面与最后钻孔深度之间的距离也大于基准平面到最后钻孔深度的距离。

2. SFD(安全间隙):安全间隙(SFD)以基准平面为基准,提前基准平面一个安全距离。安全间隙生效的方向由循环自动确定。

3. DEP和RDP(最后钻孔深度):最后钻孔深度可以定义成相对于基准平面的绝对深度或相对深度。如果是相对深度,循环会利用基准平面和退回平面的位置自动计算绝对深度。

功能:刀具以编程的主轴转速和进给速度钻削,直至到达输入的最后钻孔深度。

1.使用G0到达基准平面之前的安全间隙处。

2.按循环调用前所编程的进给率(G1)移动到最后的钻孔深度。

3.使用G0返回到退回平面。

编程实例:

使用CYCLE81钻孔。

|

N10 G90 G17 G54 S400 M03 |

参数定义 |

|

N20 G00 X20 Y20 |

移动至钻孔位置 |

|

N30 G94 F80 |

给定进给量 |

|

N40 CYCLE81(5,0,3,-10,10) |

循环调用 |

|

N50 G00 Z50 |

退至安全位置 |

|

N60 M02 |

程序结束 |

3.11.11 锪平面钻削CYCL82

编程:CYCLE82(RTP,RFP,SFD,DEP,RDP,DTB)

参数:

|

RTP |

Real |

退回平面(绝对坐标) |

|

RFP |

Real |

基准平面(绝对坐标) |

|

SFD |

Real |

安全间隙(无符号输入) |

|

DEP |

Real |

最后钻孔深度(绝对坐标) |

|

RDP |

Real |

相对于基准平面的最后钻孔深度(无符号输入) |

|

DTB |

Int |

在最后钻孔深度处的停顿时间(断屑),单位秒 |

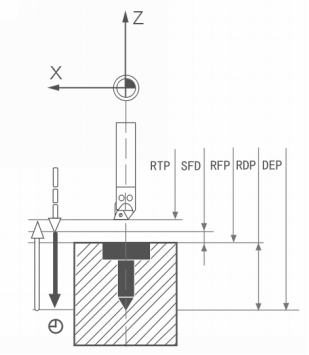

图3.50 CYCLE82图例

参数说明:

1.RTP、RFP、SFD、DEP、RDP见CYCLE81。

2.DTB(停顿时间):DTB下编程了到达最后钻孔深度时的停顿时间,单位为秒。

3.功能:刀具以编程的主轴转速和进给速度钻削,直至到达所输入的最后钻孔深度。到达最后钻孔深度后,停顿规定时间,然后快速运动到退回平面。

1.使用G0到达基准平面之前的安全间隙处。

2.按循环调用前所编程的进给率(G1)移动到最后的钻孔深度。

3.执行在最后钻孔深度处的停顿时间

4.使用G0返回到退回平面。

编程实例:

使用CYCLE82锪平面钻削。

|

N10 G90 G17 G54 S400 M03 |

参数定义 |

|

N20 G00 X20 Y20 |

移动至钻孔位置 |

|

N30 G94 F80 |

给定进给量 |

|

N40 CYCLE82(10,0,3,-10,10,1) |

循环调用 |

|

N50 G00 Z50 |

返回安全位置 |

|

N60 M02 |

程序结束 |

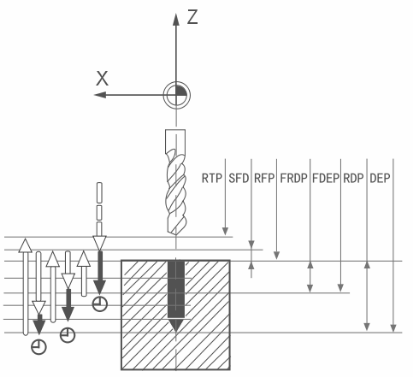

3.11.12 深孔钻削CYCLE83

编程:CYCLE83(RTP,RFP,SFD,DEP,RDP,FDEP,FRDP,DAM,DTB,DTS,FRF,TYP)

参数:

|

RTP |

Real |

退回平面(绝对坐标) |

|

RFP |

Real |

基准平面(绝对坐标) |

|

SFD |

Real |

安全间隙(无符号输入) |

|

DEP |

Real |

最后钻孔深度(绝对坐标) |

|

RDP |

Real |

相对于基准平面的最后钻孔深度(无符号输入) |

|

FDEP |

Real |

起始钻孔深度(绝对坐标) |

|

FRDP |

Real |

相对于基准平面的起始钻孔深度(无符号输入) |

|

DAM |

Real |

递减量(无符号输入) |

|

DTB |

Int |

最后钻孔深度处的停顿时间(断屑) |

|

DTS |

Real |

起始点处和用于排屑的停顿时间 |

|

FRF |

Real |

起始钻孔深度时的进给系数(无符号输入),取值范围:0.001~1 |

|

TYP |

Int |

加工类型:断屑=0,排屑=1 |

功能:刀具以编程的主轴转速和进给速度开始钻孔,直至定义的最后钻孔深度。深孔钻削通过多次执行最大可定义的深度,并逐步增加直至到达最后钻孔深度来实现。钻头可以在每次进给深度完成以后退回到“基准平面+安全间隙”位置用于排屑,或者每次退回1mm用于断屑。

排屑(TYP=1):

1.使用G0到达基准平面之前的安全间隙处。

2.使用G1按循环调用前所编程的进给速度乘以进给系数FRF移动到起始钻孔深度。

3.在起始钻孔深度处的停顿时间(参数DTB)。

4.使用G0返回到基准平面之前的安全间隙处,用于排屑。

5.起始点的停顿时间(参数DTS)。

6.使用G0回到上次到达的钻孔深度,并保持预留量距离。

7.使用G1钻到下一个钻孔深度(持续动作顺序直至到达最后钻孔深度)。

8.使用G0返回到退回平面。

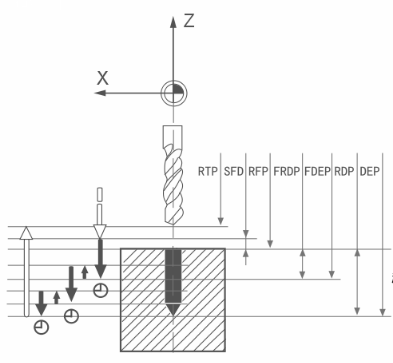

图3.51 CYCLE83图例(TYP=1)

断屑(TYP=0):

1.使用G0到达基准平面之前的安全间隙处。

2.使用G1按循环调用前所编程的进给速度乘以进给系数FRF移动到起始钻孔深度。

3.在起始钻孔深度处的停顿时间(参数DTB)。

4.使用G1按循环调用前所编程的进给速度从当前钻孔深度后退1mm,用于断屑。

5.使用G1钻到下一个钻孔深度(持续动作顺序直至到达最后钻孔深度)。

6.使用G0返回到退回平面。

图3.52 CYCLE83图例(TYP=0)

参数说明:

1.参数RTP、RFP、SFD、DEP、RDP见CYCLE81。

2.参数DEP(或RDP)、FDEP(或FRDP)和DAM:

中央钻孔深度是以最后钻孔深度、起始钻孔深度和递减量为基础,在循环中按如下方法计算出来的:

1)首先,进行首次钻深,只要不超出总的钻孔深度。

2)从第二次钻孔开始,冲程由上一次钻孔深度减去递减量获得。

3)当剩余量大于两倍的递减量时,下一次的钻削量等于递减量。

4)最终的两次钻削量将被平分,所以始终大于一半的递减量。

3. DTB(孔底停顿时间):DTB下编程了到达最后钻孔深度时的停顿时间,单位为秒。

4. DTS(中间停顿时间):起始点的停顿时间,只在TYP=1(排屑)时执行。

5. FRF(进给系数):作用于进给速度的一个缩减系数,只适用于循环中的首次钻孔深度。

6. TYP(加工类型):如果参数TYP=0,钻头在每次到达钻孔深度后退回1mm用于断屑。如果TYP=1,钻头每次移动到基准平面之前的安全间隙处。

编程实例:

使用CYCLE83深孔钻削。

|

N10 G90 G17 G54 S400 M03 |

参数定义 |

|

N20 G00 X20 Y20 |

移动至钻孔位置 |

|

N30 G94 F80 |

给定进给量 |

|

N40 CYCLE83(10,0,3,-20,20, -5,5,5,1,1,1,0) |

循环调用 |

|

N50 G00 Z50 |

返回安全位置 |

|

N60 M02 |

程序结束 |

3.11.13 刚性攻丝CYCLE84

编程:CYCLE84(RTP,RFP,SFD,DEP,RDP,DTB,SDAC,MPIT,PIT,POSS,SST, SSR)

参数:

|

RTP |

Real |

退回平面(绝对坐标) |

|

RFP |

Real |

基准平面(绝对坐标) |

|

SFD |

Real |

安全间隙(无符号输入) |

|

DEP |

Real |

最后钻孔深度(绝对坐标) |

|

RDP |

Real |

相对于基准平面的最后钻孔深度(无符号输入) |

|

DTB |

Int |

螺纹深度处的停顿时间(断屑) |

|

SDAC |

Int |

循环结束后的旋转方向。 |

|

数值范围:3、4或5(分别对应于M3、M4或M5) |

||

|

MPIT |

Real |

螺距由螺纹尺寸决定(带符号输入)。 |

|

数值范围:3~48(对应于M3~M48);符号决定了螺纹旋转方向。 |

||

|

PIT |

Real |

螺距由数值决定(带符号输入)。 |

|

数值范围:0.001~2000.000mm;符号决定了螺纹旋转方向。 |

||

|

POSS |

Real |

攻丝时主轴定位的角度(以度为单位) |

|

SST |

Real |

主轴攻丝转速:攻丝进给时的主轴转速 |

|

SSR |

Real |

攻丝回退转速:攻丝回退时的主轴转速 |

图3.53 CYCLE84图例

功能:刀具以编程的主轴转速和进给速度进行攻丝直至最终螺纹深度。

注意

只有可以进行位置控制的主轴才可以使用CYCLE84。

1.使用G0到达基准平面之前的安全间隙处。

2.定位主轴停止(值在参数POSS中)。

3.攻丝至最终钻孔深度,主轴转速为SST。

4.螺纹深度处的停顿时间(参数DTB)。

5.退回到基准平面之前的安全间隙处,主轴转速同样为SST。

6.使用G0返回到退回平面,通过在循环调用前重新编程有效的主轴速度以及SDAC下编程的旋转方向,从而改变主轴模式。

参数说明:

1. RTP、RFP、SFD、DEP、RDP参见CYCLE81。

2. DTB(停顿时间):停顿时间以秒编程。钻螺纹孔时,建议忽略停顿时间。

3. SDAC(循环结束后的旋转方向):在SDAC下编程了循环结束后的旋转方向。

4. MPIT和PIT(作为螺纹螺距的值):可以将螺纹螺距的值定义为螺纹尺寸(公称螺纹只在M3和M48之间)或一个螺距数值(螺纹之间的距离数值)。不需要的参数在调用中省略或赋值为零。如果两个螺距参数有冲突,循环会产生报警并终止循环。

右旋或左旋螺纹由螺距参数符号定义:

1)正值表示右旋螺纹(用于M3)

2)负值表示左旋螺纹(用于M4)

5. POSS(起始角度):攻丝前,将主轴停止在POSS定义的位置,并转换成位置控制模式。

6. SST(攻丝转速):参数SST包含了攻丝进给时的主轴转速。

7. SSR(攻丝回退转速):参数SSR包含了攻丝回退时的主轴转速。

注意

循环中攻丝时的旋转方向始终自动反向。

编程实例:

使用CYCLE84刚性攻丝,被加工螺纹为M6。

|

N10 G90 G17 G54 S400 M03 |

参数定义 |

|

N20 G00 X20 Y20 |

移动至加工位置 |

|

N30 CYCLE84(10, 0, 3, -20, 20, 1, 3, 6, 0, 0, 200, 300) |

循环调用 |

|

N40 G00 Z50 |

返回安全位置 |

|

N50 M02 |

程序结束 |

3.11.14 啄式攻丝CYCLE841

编程:CYCLE841(RTP,RFP,SFD,DEP,RDP,FDEP,FRDP,DAM,DTB,DTS,TYP,SDAC,MPIT,PIT,POSS,SST,SSR)

参数:

|

RTP |

Real |

退回平面(绝对坐标) |

|

RFP |

Real |

基准平面(绝对坐标) |

|

SFD |

Real |

安全间隙(无符号输入) |

|

DEP |

Real |

最后攻丝深度(绝对坐标) |

|

RDP |

Real |

相对于基准平面的最后攻丝深度(无符号输入) |

|

FDEP |

Real |

起始坐标(绝对坐标) |

|

FRDP |

Real |

起始深度(无符号输入) |

|

DAM |

Real |

攻丝递减深度(无符号输入) |

|

DTB |

Real |

螺纹深度处的停顿时间(断屑) |

|

DTS |

Real |

起始点处用于排屑的停顿时间 |

|

TYP |

Real |

加工类型。数值范围:0、1 |

|

SDAC |

Int |

循环结束后的旋转方向。 数值范围:3、4或5(分别对应于M3、M4或M5) |

|

MPIT |

Real |

螺距由螺纹尺寸决定(带符号输入)。 数值范围:2~60(对应于M2~M60) |

|

PIT |

Real |

螺距由数值决定(带符号输入)。 数值范围:0.001~2000.000mm;符号决定了螺纹旋转方向。 |

|

POSS |

Real |

攻丝时主轴定位的角度(以度为单位) |

|

SST |

Real |

主轴攻丝转速:攻丝进给时的主轴转速 |

|

SSR |

Real |

攻丝回退转速:攻丝回退时的主轴转速 |

功能:刀具以给定的主轴转速开始攻丝,直至定义的最后攻丝深度。啄式攻丝通过多次执行最大可定义的深度,并逐步增加直至到达最后攻丝深度来实现。可以在每次进给深度完成以后退回到“基准平面+安全间隙”位置用于排屑,或者每次退回1mm用于断屑。

操作顺序:

排屑(TYP=1):

- 使用G0到达基准平面之前的安全间隙处。

- 定位主轴停止(值在参数POSS中)。

- 攻丝至起始攻丝深度,主轴转速为SST。

- 在起始攻丝深度处停顿指定的时间(参数DTB)。

- 回退到基准平面之前的安全间隙处,用于排屑。

- 起始点处停顿指定的时间(参数DTS)。

- 回到上次到达的攻丝深度,并保持预留距离。

- 攻丝到下一个攻丝深度(比上一个深度递减参数DAM,持续动作顺序直至到达最后攻丝深度)。

- 回退到退回平面。

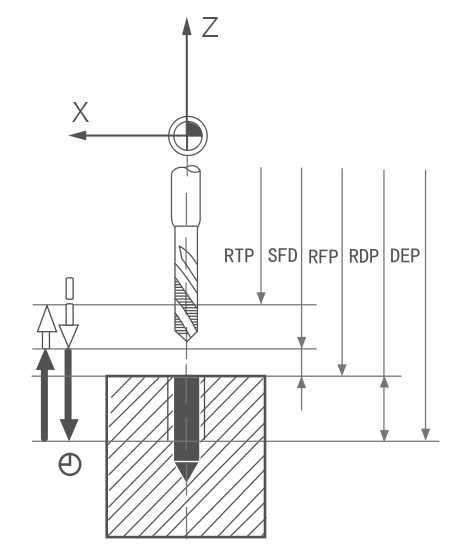

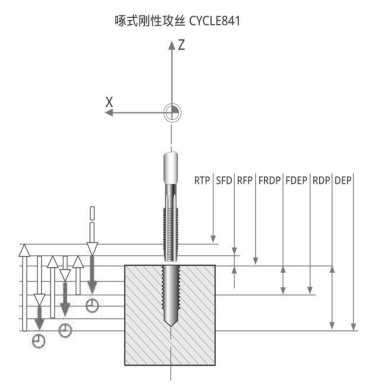

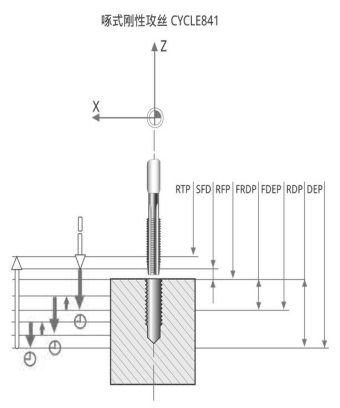

图3.54 CYCLE841图例(TYP=1)

断屑(TYP=0):

- 使用G0到达基准平面之前的安全间隙处。

- 定位主轴停止(值在参数POSS中)。

- 攻丝至起始攻丝深度,主轴转速为SST。

- 在起始攻丝深度处停顿指定的时间(参数DTB)。

- 后退1mm,用于断屑。

- 使用钻到下一个攻丝深度(持续动作顺序直到最后钻孔深度)。

- 回退到退回平面。

图3.55 CYCLE841图例(TYP=0)

参数说明:

- 参数RTP、RFP、SFD、DEP、RDP、DTB、SDAC、MPIT、PIT、POSS、SST、SSR参见CYCLE84

- 参数FDEP(或FDRP)和DAM:

每次的攻丝的深度是以最后攻丝深度、起始攻丝深度和递减量为基础,在循环中按如下方法计算出来的:

- 首先进行第一次攻丝,其深度由起始钻孔深度FDEP(或FRDP)所定义,前提是该深度不超出总的钻孔深度。

- 从第二次开始,攻丝的行程由上一次攻丝行程减去递减量DAM得到。

- 如果下一次攻丝的行程将小于等于递减量DAM,那么以后的攻丝行程就等于递减量。

- 在剩余的深度小于等于两倍的递减量时,最终将平分为两次相等的攻丝行程,所以这两次攻丝行程始终大于一半的递减量。

编程实例:

使用CYCLE841啄式攻丝,被加工螺纹为M6。

|

N10 G90 G17 G54 S400 M03 |

参数定义 |

|

N20 G00 X20 Y20 |

移动至加工位置 |

|

N30 CYCLE841(10, 0, 3, -20, 20, -10,10,2,1,1,0, 3, 6, 0, 0, 200, 300) |

循环调用 |

|

N40 G00 Z50 |

返回安全位置 |

|

N50 M02 |

程序结束 |

3.11.15 铰孔1(镗孔1)CYCLE85

编程:CYCLE85(RTP,RFP,SFD,DEP,RDP,DTB,FFW,FBW)

参数:

|

RTP |

Real |

退回平面(绝对坐标) |

|

RFP |

Real |

基准平面(绝对坐标) |

|

SFD |

Real |

安全间隙(无符号输入) |

|

DEP |

Real |

最后钻孔深度(绝对坐标) |

|

RDP |

Real |

相对于基准平面的最后钻孔深度(无符号输入) |

|

DTB |

Int |

最后钻孔深度处的停顿时间(断屑) |

|

FFW |

Real |

进给率 |

|

FBW |

Real |

退回进给率 |

图3.56 CYCLE85图例

功能:刀具以编程的主轴转速和进给速度钻孔直至到达定义的最后钻孔深度。向内向外移动的进给速度分别是参数FFW和FBW的值。

1.使用G0到达基准平面之前的安全间隙处。

2.使用G1并且按参数FFW所编程的进给速度移动到最终钻孔深度。

3.最后钻孔深度处的停顿时间。

4.使用G1并且按参数FBW所编程的进给速度返回到基准平面之前的安全间隙处。

5.使用G0返回到退回平面。

参数说明:

1.对于参数RTP、RFP、SFD、DEP、RDP,参见CYCLE81。

2.DTB(停顿时间):DTB以秒为单位编程了到达最后钻孔深度时的停顿时间。

3.FFW(进给率):钻孔时的进给率。

4.FBW(退回进给率):退回时的进给率。

编程实例:

使用CYCLE85铰孔。

|

N10 G90 G17 G54 G94 S400 M03 |

参数定义 |

|

N20 G00 X20 Y20 |

移动至铰孔位置 |

|

N30 CYCLE85(10,0,3, -20,20,1,200,300) |

循环调用 |

|

N40 G00 Z50 |

返回安全位置 |

|

N50 M02 |

程序结束 |

3.11.16 镗孔(镗孔2)CYCLE86

编程:CYCLE86(RTP,RFP,SFD,DEP,RDP,DTB,SDIR,RPFA,RPSA,RPTA,POSS)

参数:

|

RTP |

Real |

退回平面(绝对坐标) |

|

RFP |

Real |

基准平面(绝对坐标) |

|

SFD |

Real |

安全间隙(无符号输入) |

|

DEP |

Real |

最后钻孔深度(绝对坐标) |

|

RDP |

Real |

相对于基准平面的最后钻孔深度(无符号输入) |

|

DTB |

Int |

最后钻孔深度处的停顿时间(断屑) |

|

SDIR |

Int |

旋转方向值:3(对应于M3)、4(对应于M4) |

|

RPFA |

Real |

平面中第一轴(X轴)上的返回路径(增量,带符号输入) |

|

RPSA |

Real |

平面中第二轴(Y轴)上的返回路径(增量,带符号输入) |

|

RPTA |

Real |

镗孔轴(Z轴)上的返回路径(增量,带符号输入) |

|

POSS |

Real |

循环中定位主轴停止的位置(以度为单位) |

图3.57 CYCLE86图例

功能:此循环可以用来使用镗刀进行镗孔。刀具按照编程的主轴转速和进给速度进行钻孔,直至到达最后钻孔深度。使用镗孔2时,一旦到达钻孔深度,便激活了定位主轴停止功能。然后,主轴从编程的返回位置快速回到退回平面。

1.使用G0到达基准平面之前的安全间隙处。

2.使用G1按循环调用前编程的进给速度移动到最终钻孔深度处。

3.最后钻孔深度处的停顿时间。

4.定位主轴停止在POSS下编程的位置。

5.使用G0在三个轴方向上返回。

6.使用G0在镗孔轴方向返回到基准平面之前的安全间隙处。

7.使用G0返回到退回平面。

参数说明:

1.对于参数RTP、RFP、SFD、DEP、RDP,参见CYCLE81。

2.DTB(停顿时间):DTB以秒为单位编程了到达最后钻孔深度时的停顿时间。

3.SDIR(旋转方向):使用此参数定义循环中进行镗孔时的旋转方向。如果参数的值不是3或4(M03/M04),则产生报警且不执行循环。

4.RPFA(第一轴上的返回路径):使用此参数定义在第一轴上(横坐标)的返回路径,当到达最后钻孔深度并执行了定位主轴停止功能后执行此返回路径。

5.RPSA(第二轴上的返回路径):使用此参数定义在第二轴上(纵坐标)的返回路径,当到达最后钻孔深度并执行了定位主轴停止功能后执行此返回路径。

6.RPTA(镗孔轴上的返回路径):使用此参数定义在镗孔轴上的返回路径,当到达最后钻孔深度并执行了定位主轴停止功能后执行此返回路径。

7.POSS(主轴位置):使用POSS编程定位主轴停止的位置,单位为度,该功能在到达最后钻孔深度后执行。

注意

只有主轴在技术上能够进行位置控制,才可以使用CYCLE86。

编程实例:

使用CYCLE86镗孔。

|

N10 G90 G17 G54 S400 M03 |

参数定义 |

|

N20 G00 X20 Y20 |

移动至镗孔位置 |

|

N30 G94 F200 |

给定进给量 |

|

N40 CYCLE86(10,0,3,-20, 20,1,3,-1,0,1,0) |

循环调用 |

|

N50 G00 Z50 |

返回安全位置 |

|

N60 M02 |

程序结束 |

3.11.17 反镗孔 CYCLE861

编程:CYCLE861(RTP,RFP,SFD,DEP,RDP,DTB,SDIR,RPFA,RPSA,RPTA,POSS)

参数:

|

RTP |

Real |

退回平面(绝对坐标) |

|

RFP |

Real |

基准平面(绝对坐标) |

|

SFD |

Real |

安全间隙(无符号输入) |

|

DEP |

Real |

最后钻孔深度(绝对坐标) |

|

RDP |

Real |

相对于基准平面的最后钻孔深度(无符号输入) |

|

DTB |

Real |

最后钻孔深度处的停顿时间(断屑) |

|

SDIR |

Int |

旋转方向值:3(对应于M3)、4(对应于M4) |

|

RPFA |

Real |

平面中第一轴(X轴)上的返回路径(增量,带符号输入) |

|

RPSA |

Real |

平面中第二轴(Y轴)上的返回路径(增量,带符号输入) |

|

RPTA |

Real |

镗孔轴(Z轴)上的返回路径(增量,带符号输入) |

|

POSS |

Real |

循环中定位主轴停止的位置(以度为单位) |

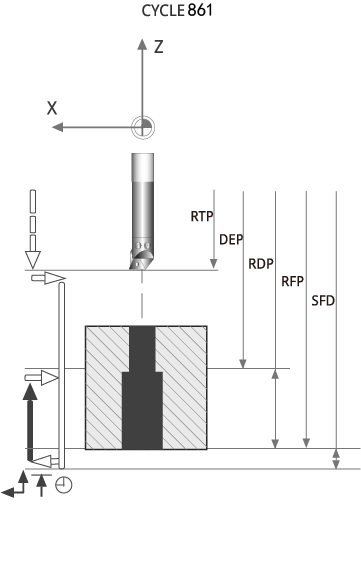

图3.58 CYCLE861图例

功能:此循环可以用来使用镗刀进行镗孔,至下而上的加工方式,可实现上小下大的台阶孔的加工,刀具按照编程的主轴转速和进给速度到达孔底,然后反镗孔至基准平面。

操作顺序:

- 主轴定位停止在POSS下编程的位置,再使用G0在两个轴方向上进行偏移。

- 使用G0快速到达最后孔深处的安全间隙平面。

- 使用G0在两个轴方向上移动到镗孔位置。

- 使用G1按循环调用前编程的进给速度反镗孔至定义深处。

- 主轴定位停止在POSS下编程的位置后使用G0在三个轴方向上返回。

- 使用G0返回到退回平面。

参数说明:

- 参数RTP、SFD、RDP、DTB、SDIR、RPFA、RPSA、RPTA、POSS参见CYCLE86。

- RFP(基准平面):与CYCLE86不同,此处基准平面定义为开始反镗孔的位置。

- DEP(孔底坐标):与CYCLE86不同,此时用于定义反镗孔结束的位置坐标。

注意

只有主轴在技术上能够进行位置控制,才可以使用CYCLE861。

编程实例:

使用CYCLE861镗孔。

|

N10 G90 G17 G54 S400 M03 |

参数定义 |

|

N20 G00 X20 Y20 |

移动至镗孔位置 |

|

N30 G94 F200 |

给定进给量 |

|

N40 CYCLE861(10,-20,3,0,20,1,3,-1,0,1,0) |

循环调用 |

|

N50 G00 Z50 |

返回安全位置 |

|

N60 M02 |

程序结束 |

3.11.18 停止1钻孔(镗孔3)CYCLE87

编程:CYCLE87(RTP,RFP,SFD,DEP,RDP,SDIR)

参数:

|

RTP |

Real |

退回平面(绝对坐标) |

|

RFP |

Real |

基准平面(绝对坐标) |

|

SFD |

Real |

安全间隙 (无符号输入) |

|

DEP |

Real |

最后钻孔深度(绝对坐标) |

|

RDP |

Real |

相对于基准平面的最后钻孔深度(无符号输入) |

|

SDIR |

Int |

旋转方向值:3(对应于M3)、4(对应于M4) |

图3.59 CYCLE87图例

功能:刀具按照编程的主轴转速和进给速度进行钻孔,直至到达最后钻孔深度。使用镗孔3时,一旦到达钻孔深度,便激活了主轴停止M5和程序停止M0。按“循环启动”键继续快速返回到退回平面。

1.使用G0到达基准平面之前的安全间隙处。

2.使用G1按循环调用前编程的进给速度移动到最终钻孔深度处。

3.M5主轴停止,M0程序停止。

4.按“循环启动”键。

5.使用G0返回到退回平面。

参数说明:

1.对于参数RTP、RFP、SFD、DEP、RDP,参见CYCLE81。

2.SDIR(旋转方向):使用此参数定义循环中进行镗孔时的旋转方向。如果参数的值不是3或4(M03/M04),则产生报警且不执行循环。

编程实例:

使用CYCLE87停止1钻孔。

|

N10 G90 G17 G54 S400 M03 |

参数定义 |

|

N20 G00 X20 Y20 |

移动至钻孔位置 |

|

N30 G94 F100 |

给定进给量 |

|

N40 CYCLE87(10,0,3,-20,20,3) |

循环调用 |

|

N50 G00 Z50 |

返回安全位置 |

|

N60 M02 |

程序结束 |

3.11.19 停止2钻孔(镗孔4)CYCLE88

编程:CYCLE88(RTP,RFP,SFD,DEP,RDP,DTB,SDIR)

参数:

|

RTP |

Real |

退回平面(绝对坐标) |

|

RFP |

Real |

基准平面(绝对坐标) |

|

SFD |

Real |

安全间隙(无符号输入) |

|

DEP |

Real |

最后钻孔深度(绝对坐标) |

|

RDP |

Real |

相对于基准平面的最后钻孔深度(无符号输入) |

|

DTB |

Int |

最后钻孔深度处的停顿时间(断屑) |

|

SDIR |

Int |

旋转方向值:3(对应于M3)、4(对应于M4) |

图3.60 CYCLE88图例

功能:刀具按编程的主轴转速和进给速度钻孔直至到达定义的最后钻孔深度。在镗孔过程中,到达最后钻孔深度时会产生停顿时间,然后执行主轴停止M5和程序停止M0。按“循环启动”键继续快速返回到退回平面。

1.使用G0到达基准平面之前的安全间隙处。

2.使用G1按循环调用前编程的进给速度移动到最终钻孔深度处。

3.最后钻孔深度处的停顿时间。

4.M5主轴停止,M0程序停止。

5.按“循环启动”键。

6.使用G0返回到退回平面。

参数说明:

1.对于参数RTP、RFP、SFD、DEP、RDP,参见CYCLE81。

2.DTB(停顿时间):DTB以秒为单位编程了到达最后钻孔深度时的停顿时间。

3.SDIR(旋转方向):使用此参数定义循环中进行镗孔时的旋转方向。如果参数的值不是3或4(M03/M04),则产生报警且不执行循环。

编程实例:

使用CYCLE88停止2钻孔,停顿时间为一秒。

|

N10 G90 G17 G54 S400 M03 |

参数定义 |

|

N20 G00 X20 Y20 |

移动至钻孔位置 |

|

N30 G94 F100 |

给定进给量 |

|

N40 CYCLE88(10,0,3,-20,20,1,3) |

循环调用 |

|

N50 G00 Z50 |

返回安全位置 |

|

N60 M02 |

程序结束 |

3.11.20 铰孔2(镗孔5)CYCLE89

编程:CYCLE89(RTP,RFP,SFD,DEP,RDP,DTB)

参数:

|

RTP |

Real |

退回平面(绝对坐标) |

|

RFP |

Real |

基准平面(绝对坐标) |

|

SFD |

Real |

安全间隙(无符号输入) |

|

DEP |

Real |

最后钻孔深度(绝对坐标) |

|

RDP |

Real |

相对于基准平面的最后钻孔深度(无符号输入) |

|

DTB |

Real |

最后钻孔深度处的停顿时间(断屑) |

图3.61 CYCLE89图例

功能:刀具按编程的主轴转速和进给速度钻孔直至到达定义的最后钻孔深度。到达最后钻孔深度时会产生停顿时间。

1.使用G0到达基准平面之前的安全间隙处。

2.使用G1按循环调用前编程的进给速度移动到最终钻孔深度处。

3.最后钻孔深度处的停顿时间。

4.使用G1按相同的进给速度返回到基准平面之前的安全间隙处。

5.使用G0返回到退回平面。

参数说明:

1.对于参数RTP、RFP、SFD、DEP、RDP,参见CYCLE81。

2.DTB(停顿时间):DTB以秒为单位编程了到达最后钻孔深度时的停顿时间。

编程实例:

使用CYCLE89铰孔,停顿时间为一秒。

|

N10 G90 G17 G54 S400 M03 |

参数定义 |

|

N20 G00 X20 Y20 |

移动至加工位置 |

|

N30 G94 F100 |

给定进给量 |

|

N40 CYCLE89(10,0,3,-20,20,1) |

循环调用 |

|

N50 G00 Z50 |

返回安全位置 |

|

N60 M02 |

程序结束 |

3.11.21 栅格孔HOLES1

编程:HOLES1(SPA,SPO,STA,DBL,DBW,LNUM,WNUM)

参数:

|

SPA |

Real |

基准孔的圆心横坐标 |

|

SPO |

Real |

基准孔的圆心纵坐标 |

|

STA |

Real |

起始角 |

|

DBL |

Real |

列间距(无符号输入) |

|

DBW |

Real |

行间距(无符号输入) |

|

LNUM |

Int |

列数 |

|

WNUM |

Int |

行数 |

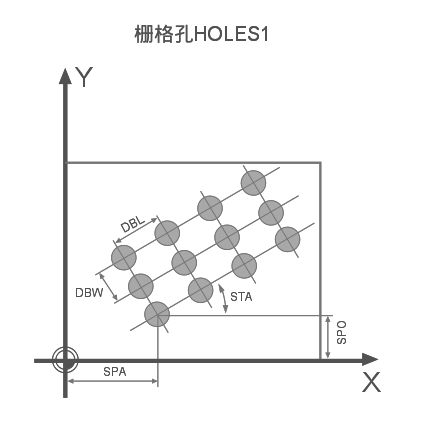

图3.62 HOLES1图例

功能:事先指定一个钻削模式(如:深孔钻削CYCLE83,中心钻钻削CYCLE81),后根据基准孔的横、纵坐标确定起始加工位置,刀具按循环中定义的列数与行数钻削出一定排列与数量的孔或螺纹。

操作顺序:

- 在循环指定的基准孔位置完成一次钻削循环(由参数SPA、SPO决定)。

- 接着按照循环定义的数量、角度与间距,钻削第一排孔(由参数LNUM、STA、DBL决定)。

- 移动给定的行距,钻削下一排孔,以此类推,直至所有的孔都钻削结束。

参数说明:

- SPA(横坐标):基准孔的圆心横坐标,带符号。

- SPO(纵坐标):基准孔的圆心纵坐标,带符号。

- STA(夹角):每一行圆心所在直线与X轴正方向的夹角。

- DBL(列间距):每列孔与相邻列对应孔的圆心距。

- DBW(行间距):每行孔与相邻行对应孔的圆心距。

- LNUM(列数):每行孔的数量,取值为正整数。

- WNUM(行数):每列孔的数量,取值为正整数。

编程实例:

使用HOLES1循环钻孔3行5列。

|

N10 G90 G17 G54 S400 M03 |

参数定义 |

|

N20 G94 F100 |

给定进给量 |

|

N30 MCALL CYCLE81(10, 0, 3, -20, 0) |

指定中心钻循环参数 |

|

N40 HOLES1(10,20,0,10,12,5,3) |

循环调用 |

|

N50 MCALL |

|

|

N60 G00 Z20 |

返回安全位置 |

|

N70 M02 |

程序结束 |

编程:HOLES2(CPA,CPO,RAD,STA,INA,NUM)

参数:

|

CPA |

Real |

孔所在圆弧的圆心横坐标 |

|

CPO |

Real |

孔所在圆弧的圆心纵坐标 |

|

RAD |

Real |

孔所在圆弧的半径(无符号输入) |

|

STA |

Real |

起始角 |

|

INA |

Real |

增量角度 |

|

NUM |

Int |

钻孔个数 |

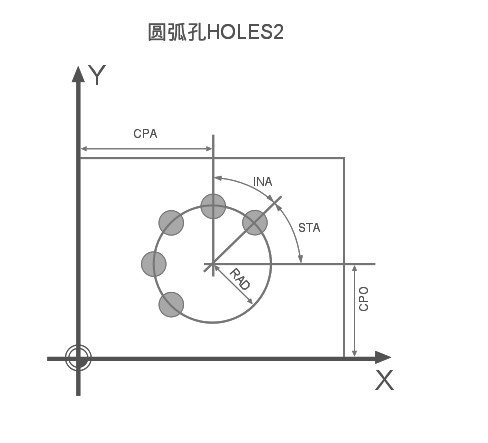

图3.63 HOLES2图例

功能:事先指定一个钻削模式(如:深孔钻削CYCLE83,中心钻钻削CYCLE81),再按循环中定义的横坐标、纵坐标与半径确定一个圆弧、刀具根据起始角度和增量角度来钻削出一定间距与数量的孔。

操作顺序:

- 由横坐标、纵坐标和半径定义了一个圆弧,再根据起始角度按定义的钻削模式钻出第一个孔。

- 接着根据循环中给定的增量角度与钻孔个数将剩下的孔钻出。

参数说明:

- CPA(圆心横坐标):孔所在圆弧的圆心横坐标,带符号。

- CPO(圆心纵坐标):孔所在圆弧的圆心纵坐标,带符号。

- RAD(半径):孔所在圆弧的半径。

- STA(起始角度):第一个孔的圆心与圆弧的圆心之间的连线与横坐标的夹角,沿顺时针方向为负,逆时针方向为正。

- INA(增量角度):在圆心所在圆弧上,一个孔圆心相对其上一个孔圆心的角度变化,沿圆弧顺时针方向为负,逆时针方向为正。

- NUM(钻孔个数):这个参数用来定义钻孔的数量,为正整数,且数值小于等于360/增量角度INA。

编程实例:

使用HOLES2循环,在20mm的圆弧上,间隔45°钻孔5个。

|

N10 G90 G17 G54 S400 M03 |

参数定义 |

|

N20 G94 F100 |

给定进给量 |

|

N30 MCALL CYCLE81(10, 0, 3, -20, 0) |

指定中心钻循环参数 |

|

N40 HOLES2(10,20,20,0,45,5) |

循环调用 |

|

N50 MCALL |

|

|

N60 G00 Z20 |

返回安全位置 |

|

N70 M02 |

程序结束 |